- Как открыть собственный мини-завод по производству цемента

- Особенности регистрации мини-завода

- Технология производства цемента

- 1. Получение клинкера

- Добыча сырьевых материалов

- Обработка известняка

- Обжиг сырьевой смеси

- 2. Помол сырьевых компонентов

- Бизнес-план производства цемента

- Материальный баланс

- Технико-экономические показатели

- Капитальные затраты

- Производственные затраты

- Себестоимость продукции

- Расчет чистой прибыли, рентабельность и окупаемость

- Бизнес-идея: производство цемента

- Концепция бизнеса

- Что потребуется для реализации бизнеса?

- Пошаговая инструкция

- Финансовые расчеты

- Стартовые вложения

- Ежемесячные траты

- Сколько можно заработать?

- Окупаемость

- Риски

- Выводы

Как открыть собственный мини-завод по производству цемента

Производство цемента – процесс энергоемкий и дорогостоящий, но результат этого стоит – по завершению технологического процесса получают один из самых востребованных строительных материалов, который используют и самостоятельно, и в качестве составляющего компонента для бетона, железобетона. Поэтому изготовление цемента – выгодный и высокодоходный бизнес. Особенно если завод по производству цемента располагается вблизи места добычи сырьевых материалов.

Особенности регистрации мини-завода

В процессе подготовки документов на регистрацию ООО рассмотрим важные организационно-правовые моменты:

- Получение лицензии на добычу известняка и глины из карьера;

- Получение ТУ (технических условий).

Во время организации предприятия могут понадобиться такие коды ОКВЭД:

- 26.51 – «Производство цемента»;

- 14.12 – «Добыча известняка».

Перед тем как осуществлять продажу цемента, необходимо определить физико-механические свойства строительного материала. Для этого нужно ознакомиться с такими нормативными документами:

- ГОСТ 30515—97 – «Цементы. Общие технические условия»;

- ГОСТ 310.3—76 – документ для определения нормальной густоты, сроков схватывания цемента;

- ГОСТ 10178—85 – Технические условия для портландцемента;

- ГОСТ 25328—82 – Технические условия для цемента, использующегося в приготовлении строительных растворов;

Если продажа цемента будет осуществляться не только на территории России, но и в странах ЕС, тогда начинающему предпринимателю пригодятся следующие документы:

- EN 196-6 – «Методы испытаний цемента (определение тонкости помола)»;

- EN 196-3 – «Определение сроков схватывания»;

- EN 196-1 – «Определение прочности».

Технология производства цемента

Процесс изготовления можно разделить на два этапа:

1. Получение клинкера

Этот этап является самым дорогим, на него приходится около 70 % себестоимости цемента. В его рамках можно выделить следующие стадии:

Добыча сырьевых материалов

Для разработки известнякового месторождения и глины часть горы «сносят вниз». В результате этого открывается пласт желтовато-зеленого известняка. Глубина пласта обычно составляет 10 метров.

Обработка известняка

Добытый материал измельчают на транспортерах до кусков, диаметр которых составляет около 10 сантиметров.

И если завод находится удаленно от карьера, то известняк транспортируют к производственным цехам.

После этого известняк сушат и еще раз измельчают в специальных мельницах, а потом смешивают с другими сырьевыми компонентами.

Обжиг сырьевой смеси

Эта операция выполняется в специальных печах при температуре около 1400 градусов Цельсия. При обжиге частички сырьевой смеси сплавляются между собой и образуют клинкер.

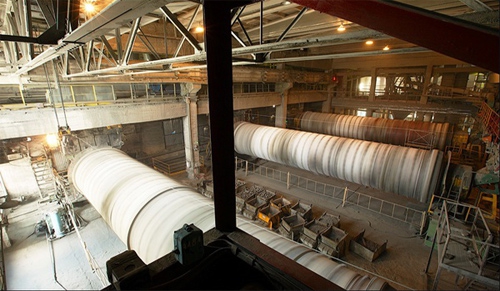

Печь представляет собой цилиндр из металла, который наклонен к плоскости пола под углом 4 º. Это обеспечивает движение клинкера вдоль оборудования.

2. Помол сырьевых компонентов

Строительный материал получают в результате тонкого измельчения клинкера, гипса (4-7 %) и минеральных добавок (11-15%). Размер зерен цемента должен составлять 1-100 мкм. В рамках этого этапа выделяют стадии:

- Измельчение клинкера в результате дробления. Эта операция выполняется в специальных мельницах (Рис. 7).

- Дробление гипса.

- Сушка минеральных составляющих, которые придают изделиям на основе цемента уникальных свойств (морозостойкость, скорость затвердевания, устойчивость в природных водах) (Рис. 8).

- Помол всех компонентов.

- В завершение полученный цемент транспортируется в силосы, где его фасуют в бумажные пакеты (Рис. 9).

Бизнес-план производства цемента

В данном бизнес-плане мы осуществим расчет основных технико-экономических показателей для мини-завода по производству портландцемента из известняка и зол бородинских углей. Планируется, что предприятие будет закупать сырьевые компоненты, а не осуществлять их добычу из карьера. Портландцемент будет производиться «сухим» способом, так как он является наиболее энергосберегающим и прогрессивным. В основе производственного процесса лежит технология – НИИСК (изготовление цемента из техногенных продуктов).

Технология НИИСК предполагает использование техногенных продуктов – промышленных отходов. Это позволит увеличить доходность мини-завода и снизить производственные затраты.

Расход сырья на 1 тонну клинкера:

- Известняк – 103- кг;

- Зола углей – 453 кг.

Коэффициент выхода клинкера из шихты составляет 0,675.

Обжиг клинкера осуществляется при температуре 1450 ºС, при этом доля расплава составляет 19 %.

Материальный баланс

Планируется такой режим работы предприятия: 220 рабочих суток, 3 смены. В этом случае фонд рабочего времени оборудования составит 5280 часов в год.

Суточная производительность завода:

- портландцемента составит 825 тонн, в год – 181 500 тонн;

- клинкера – 800 тонн в сутки, в год – 176 000 тонн;

Расход сырьевых компонентов:

- известняк – 805 тонн в сутки, в год – 177100 тонн;

- гипсовый камень – 41 тонн в сутки, 9020 тонн в год;

- зола – 355 тонн в сутки, 78100 тонн в год.

Расход энергоресурсов:

- электроэнергии – 0,1 млн. кВт.ч, в год – 22 млн. кВт.ч.

- каменного угля – 200 тонн в сутки, в год – 44 000 тонн.

Технико-экономические показатели

Капитальные затраты

Для запуска мини-завода по производству цемента необходимо такое оборудование:

1. Дробильное оборудование.

В комплекс дробильного оборудования входит:

- Щековая дробилка СМД – 109 А часовой производительностью 45 тонн;

- Щековая дробилка СМД – 110 А (дробильный модуль грубого дробления), часовая производительность 90 тонн;

- Молотковая дробилка СМД – 112 А (модуль среднего дробления), часовая производительность 18 тонн.

2. Мельницы для получения «муки».

Помольный модуль представлен на базе следующего оборудования: мельница 1465 А часовой производительностью 7 тонн;

3. Мельницы для измельчения готового продукта.

5. Электрофильтры и пылеосадительные камеры.

6. Расходные баки и шламбассейны.

Емкость шламбассейнов составляет до 120 куб. м.

7. Насосы для подачи сырья.

8. Вращающаяся печь для обжига, производительность по клинкеру 70 тонн в час.

9. Конвейеры для подачи цемента.

10. Силосы для хранения готовой продукции, рабочая емкость одного силоса 415 тонн.

11. Бункеры для отработанных газов.

Стоимость этого комплекса оборудования – 500 млн. рублей;

Строительно-монтажные работы – 250 млн. рублей;

Прочие расходы – 50 млн. рублей.

Итого капитальные затраты – 800 млн. рублей.

Производственные затраты

Затраты на покупку сырья и материалов:

- Зола (цена – 1400 руб./т.) – 109 340 000 рублей;

- Известняк (цена – 600 руб./т.) – 106 260 000 рублей;

- Гипсовый камень (цена – 715 руб./т.) – 6 449 300 рублей;

- Расходы на покупку каменного угля (цена – 3400 руб./т.) – 149 600 000 рублей;

- Расходы на оплату электроэнергии (цена – 3,39 руб./кВт.ч) – 74 580 000 рублей.

Расходы на оплату заработной платы

Общая численность персонала для мини-завода составляет 96 человек, из них – 86 работники, 10 – административно-управленческий персонал.Ежемесячные расходы на оплату труда составят 1 616 000 рублей, из них:

- Производственный персонал – 1 376 000 рублей;

- Административно-управленческий персонал – 240 000 рублей.

Ставка по страховым взносам для текущего года составляет 30 %.

Отсюда следует, что годовой фонд заработной платы составит: 1 616 000 * 12 *1,3 = 25 209 600 рублей.

Амортизационные отчисления

Амортизационные отчисления производим из расчета, что полный срок износа оборудования составляет 10 лет. В этом случае амортизационные отчисления составят 40 млн. рублей.

Накладные расходы – 20 млн. рублей;

Прочие расходы – 10 млн. рублей.

Итого производственные затраты составят: 541 438 900 рублей в год

Себестоимость продукции

Сб = 541 438 900 рублей/181 500 т. = 2983 рублей за тонну.

Продажа портландцемента осуществляется по рыночной цене – 4900 рублей за тонну.

Без НДС – 3920 рублей за 1 т.

Для данного предприятия планируем реализовать цемент по цене 3500 рублей за 1 т. без НДС.

Расчет чистой прибыли, рентабельность и окупаемость

Пр = 181 500 (3920-2983)*0,76 = 129 249 780 рублей.

Рентабельность производства: (129 249 780/ 541 438 900) *100 % = 24 %.

Срок окупаемости составит: 800 000 000/129 249 780 = 6,2 года.

Как видим, рентабельность производства портландцемента достаточно высокая и составляет 24 %. Срок окупаемости можно уменьшить, увеличив объемы производства строительного материала за счет изменения режима работы предприятия.

Полезное и важное по теме:

Источник

Бизнес-идея: производство цемента

Вложения: от 580 970 000 рублей

Окупаемость: от 15 месяцев

Строительство на сегодня считается наиболее окупаемой и высокорентабельной отраслью. Неудивительно, что изготовление стройматериалов всегда будет приносить доход. В данной статье мы разберем бизнес-идею по производству цемента.

Концепция бизнеса

Цемент – ходовой строительный материал. Его производство считается высокотехнологичным и прибыльным. Этот материал используется как самостоятельно, так и является одним из компонентов бетона, ЖБИ.

Процесс изготовления цемента подразделяется на два этапа. Самым затратным будет получение клинкера (прочного кирпича). На него уходит примерно 70% себестоимости самого стройматериала. Гранулы клинкера являются основой любого вида цемента. Далее происходит его измельчают с гипсом и изготавливают портландцемент.

Существуют три основных способа производства цемента.

Первый (мокрый) заключается в измельчении сырья в воде и получении взвеси смешанных ингредиентов.

Второй (сухой) осуществляется без воды, а шихта (смесь материалов) представляет собой измельченный порошок. Его составные части специально просушиваются заранее.

Третий вариант является комбинированным и может реализоваться на основе первого или второго. Особенность данного вида – в результате влажность полученной смеси составит до 20%.

Если основным вы выбираете сухой способ, то заранее необходимо гранулировать приготовленную смесь, добавив 10% воды. Если же основа – мокрый способ, то шлам (отходы) в результате принудительно обезвоживают до 16%.

Основные покупатели цемента – магазины, строительные компании, предприятия по производству бетона или железобетона, частные лица.

Что потребуется для реализации бизнеса?

Для обустройства мини-завода потребуется:

- дробилка для известняка;

- мельница-мешалка для глины;

- мельница, которая помогает измельчать продукцию;

- вращающаяся печь, необходимая для обжига;

- шаровая трубная мельница для измельчения и смешивания сырья;

- промышленный холодильник, где будет охлаждаться клинкер;

- шламбассейны и баки;

- электрофильтры;

- бункер для отработанного газа;

- оборудование для упаковки мешков.

Чтобы сэкономить на обустройстве производственного цеха, можно заказать б/у оборудование.

Перспектива развития предпринимательского дела зависит от варианта добычи сырья. Для начала проходит разработка известнякового месторождения, глины. Карьер можно купить или арендовать. Добытый материал необходимо измельчать до кусков диаметром 10 см. Если завод удален от месторождения, то сырье нужно транспортировать к рабочему цеху. Известняк сушат, измельчают, для этого используются специальные мельницы. Дальше его смешивают с остальным сырьем. Добыча, транспортировка – все это влечет за собой серьезные финансовые затраты. На начальном этапе бизнеса лучше закупать сырьевые компоненты. Для этого следует искать оптовых поставщиков.

Для производства понадобится (на месяц):

- зола – 6 508 т;

- гипсовый камень – 752 т;

- известняк – 14 758 т;

- каменный уголь – 3667 т.

Для изготовления цемента потребуется помещение площадью примерно 400 кв. м. В нем должны быть потолки высотой более 4 м. Лучше всего помещение искать за пределами населенного пункта. Внутри здания должна быть хорошая вентиляция.

Производству нужны примерно 80 рабочих и 5 человек административно-управленческого персонала.

Пошаговая инструкция

- Бизнес необходимо зарегистрировать как ООО.

- Оформить разрешение на добычу сырья.

- Найти помещение.

- Закупить сырье.

- Нанять рабочих людей.

- Провести рекламу стройматериалов.

- Найти покупателей.

- Изготовить цемент.

Финансовые расчеты

Стартовые вложения

| Растраты | Сумма, рублей |

| Оборудование | 500 000 000 |

| Строительно-монтажные работы | 20 000 000 |

| Сырье на месяц | 30 970 776 |

| Регистрация бизнеса | 10 000 000 |

| Аренда помещения | 1 000 000 |

| Прочие затраты | 20 000 000 |

| Итого: | 581 970 776 |

Ежемесячные траты

| Растраты | Сумма, рубли |

| Аренда помещения | 1 000 000 |

| Электроэнергия | 1 000 000 |

| Сырье | 30 970 776 |

| Накладные расходы | 2 000 000 |

| Зарплата | 1 616 000 |

| Прочие затраты | 1 000 000 |

| Итого: | 37 586 776 |

Сколько можно заработать?

Стоимость тонны цемента – 4900 рублей. За месяц можно изготавливать 15 125 тонн, что примерно соответствует 74 112 500 рублей. Чистая прибыль составляет 36 525 724 рубля.

Окупаемость

Окупаемость составляет 15 месяцев при грамотном подходе к организации дела. Рентабельность достигает 9%.

Риски

Бизнес по производству цемента считается популярным и привлекательным с точки зрения доходности и рентабельности. Его основной недостаток – внушительные стартовые вложения. Перед тем, как открывать свое дело, нужно изучить рынок конкурентов и оценить возможности.

Выводы

Изготовление и продажа цемента – выгодный, но затратный бизнес с высокой конкуренцией. Чтобы привлечь достаточное количество клиентов, необходимо предлагать доступные цены и высокое качество. Срок окупаемости можно уменьшить, если увеличить производство. Сделать это можно и за счет корректировки режима работы.

Источник