- Оценка целесообразности инвестиций в собственную генерацию

- Экономия газогенераторов

- Пример расчёта экономической эффективности и окупаемости газогенератора.

- ШЕСТЬ преимуществ газопоршневых установок

- Расход на газ: 90 % постоянная загрузка 900 кВт

- Расход на электроэнергию от центрального подвода

- Обслуживание газопоршневого генератора.

- Расчет окупаемости газопоршневой установки

Оценка целесообразности инвестиций в собственную генерацию

Данная публикация из серии «Нас спрашивают» посвящена вопросу оценки целесообразности инвестиций в собственную генерацию.

В нашей практике мы, следуя просьбам своих клиентов, разработали два подхода в рассмотрении данного вопроса. Первый сводится к вычислению себестоимости производимого газопоршневой электрогенераторной установкой одного кВт электроэнергии. Второй к оценке энергетического баланса предприятия при вводе в него нового элемента – газапоршевой электростанции.

В данной статье остановимся на первом варианте оценки целесообразности инвестиций в собственную генерацию и газопоршневую теплоэлектростанцию.

Ниже представлен предмет расчёта окупаемости. Рассмотрим порядок его составления более подробно.

| РАСЧЕТ ОКУПАЕМОСТИ ЭНЕРГОКОМПЛЕКСА ГПУ тип ETW 1125 EG TCG 2020 V12K | ||||

| Технический блок | ||||

| Курс Евро | 80,00 | |||

| Стоимость установки | Евро | 644 050,00 | ||

| Стоимость установки | руб. | 51 524 000 | ||

| Номинальная мощность установки | кВт | 1 125 | ||

| Количество установок | шт. | 1 | ||

| Стоимость комплекса | руб. | 51 524 000 | ||

| Номинальная мощность комплекса | кВт | 1 125 | ||

| Наработка комплекса в год | моточасы | 8 400 | ||

| Загрузка установки | % | 100 | 75 | 50 |

| Загрузка установки | кВт | 1 125 | 845 | 562 |

| Удельный расход топлива | кВтч/кВтч | 2,37 | 2,45 | 2,56 |

| Потребление газа | м3/ч | 267 | 207 | 144 |

| Теплоотдача охлаждающей жидкости | кВт | 587 | 446 | 306 |

| Теплоотдача в НТ-контуре | кВт | 103 | 70 | 42 |

| Теплоотдача выхлопных газов | кВт | 685 | 570 | 431 |

| Общая теплоотдача | Гкал | 1,09 | 0,86 | 0,62 |

| Данные по стоимости обслуживания на 64.000 моточаса, включая капитальный ремонт | ||||

| Стоимость запасных частей на 64.000 часов | руб. | 52 311 776 | ||

| Стоимость сервисных работ на 64.000 часов | руб. | 2 563 200 | ||

| Стоимость масла на угар на 64.000 часов | руб. | 4 336 960 | ||

| Стоимость масла на замену на 64.000 часов | руб. | 1 712 160 | ||

| Стоимость охл. жидкости на 64.000 часов | руб. | 124 320 | ||

| Стоимость обслуживания на 64.000 часов | руб. | 61 048 416 | ||

| Стоимость обслуживания за моточас | руб. | 971 | ||

| Экономический блок | ||||

| Стоимость приобретаемой электроэнергии | руб/кВтч | 3,60 | ||

| Стоимость приобретаемого газа | руб/м3 | 3,72 | ||

| Себестоимость производства котельной 1 гКал | руб/Гкал | 1 200 | ||

| Потребления тепла | % | 40% | ||

| Потребление газа всем комплексом в час | м3/час | 267 | 207 | 144 |

| Стоимость потребляемого газа в час | руб. | 992 | 770 | 535 |

| Стоимость технического обслуживания комплекса за моточас | руб. | 971 | ||

| Расходы на обслуживание комплекса в год | руб. | 16 486 903 | 14 624 522 | 12 651 117 |

| Стоимость замещаемой электроэнергии | Руб./ч | 4 050 | 3 042 | 2 023 |

| Стоимость замещаемой теплоэнергии | руб. | 1 305 | 1 031 | 740 |

| Суммарная стоимость замещаемой энергии в год с учетом неполного потребления тепла | руб. | 38 406 413 | 29 017 269 | 19 479 982 |

| Финансовый результат от использования комплекса в год | руб. | 21 919 510 | 14 392 747 | 6 828 865 |

| Себестоимость произведенного кВт электроэнергии без учета генерации тепла | руб. | 1,73 | 2,06 | 2,68 |

| Окупаемость проекта | месяцев | 28 | 43 | 91 |

Максимально теоретическая загрузка мини-ТЭС не может равняться 100%. Есть остановки на плановое техническое обслуживание. Возможны и остановы по причине сбоев. Поэтому максимальное количество моточасов в год ограничиваем 8400 часами (96%).

По каждому газопоршневому двигателю производитель в технических данных указывает его параметры на 100%, 75% и 50% от номинальной мощности. В зависимости от нагрузки меняется электрический КПД газогенераторной установки. Чем меньше нагрузка, тем относительно больше производится тепла и меньше электроэнергии. Расчет мы рекомендуем проводить для всех трех значений, это даст вам возможность получить более реалистичные результаты.

В первый «технический блок» заносятся константы. Например, при 100% мощности наша газопоршневая электростанция будет выдавать 1125 кВт электрической энергии и 1,09 Гкал тепла, и расходовать при этом 267 м³ газа в час.

В следующем блоке мы определяемся со стоимостью обслуживания нашей газопоршневой установки. Для этого складываем расходы на услуги по проведению планового обслуживания, расходные материалы, масло на замену, масло на угар, антифриз. Получившуюся сумму делим на наработку двигателя до капитального ремонта. Для двигателей MWM — это 64.000 моточасов. В нашем примере стоимость обслуживания на один моточас составляет 971,00 рублей.

В экономическом блоке мы вводим стоимость газа, чтобы рассчитать расходы на потребления газа газопоршневой электростанцией. Стоимость приобретаемой электроэнергии, чтобы оценить эффект от собственной генерации электроэнергии. Аналогично себестоимость производимого гКал тепла для оценки вклада от собственной когенерации.

Зная, сколько мы производим электроэнергии и тепла в год, а также, в какую сумму нам бы обходилось их приобретение, мы в результате выходим на суммарную стоимость замещаемой энергии в год. Это наша доходная часть. В нашем примере для 100% нагрузки она составит 38 406 413,00 рублей.

Расходная часть определяется расходом газа и стоимостью обслуживания. В нашем примере при 100% загрузке расходы на обслуживание газопоршневой когенерационной установки составляют 16 486 903,00 рубля.

Вычитая из доходной части расходную, мы вычисляем в экономическом блоке финансовый результат от использования мини-ТЭС в год. В нашем примере — это 21 919 510,00 рублей.

Зная произведённый объем электроэнергии газопоршневой установкой за год, рассчитываем себестоимость одного кВт. В нашем примере это 1,73 рубля при 100% нагрузке и 2,06 рубля при 75% нагрузке. Реальная нагрузка должна находиться где-то между этими значениями.

Поделив финансовые вложения в приобретение газопоршневой электростанции на финансовый эффект от ее использования мы выходим на окупаемость. В нашем примере окупаемость при 100% нагрузке составляет 28 месяцев.

Остались вопросы?

Позвоните нам: +7(495) 797-69-16

Безусловно представленный расчет не является точным, но это и не ставится его задачей. Получив от Вас следующие 5 цифр:

- минимальное электропотребление,

- максимальное электропотребление,

- стоимость приобретаемой электроэнергии,

- стоимость приобретаемого газа,

- себестоимость производимого котельной тепла,

мы, или Вы сами, можем оперативно ответить на вопросы, актуальна ли для Вашего предприятия покупка газопоршневой электростанции и инвестиций в собственную генерацию, рентабельны ли будут эти вложения, получите ли Вы приемлемый хозяйственный результат.

В следующем обзоре мы рассмотрим второй вариант расчета.

Представительство ETW Energietechnik на териитории РФ

Сетюков Тимур

Источник

Экономия газогенераторов

Пример расчёта экономической эффективности и окупаемости газогенератора.

Газогенератор: GPG1000 (генератор поставляется в 3 вариантах):

1. электричество

2. электричество+тепло

3. электричество+тепло+холод

Расчёт сделан из планируемого использования на 90% постоянной нагрузки, в режиме 24 часового рабочего дня, в течение 365 дней в году. С возможностью получения недостающей мощности, при пиковых нагрузках, от энергосетей.

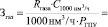

Расход на газ: 90 % постоянная загрузка 900 кВт

| расход газа на 1 кВт мощности | 0.28 м³/час |

| стоимость газа, за 1 м³ | 3,8 рубля |

| затраты за 1 час работы | 252 м³/час * 3,8 рубля = 958 руб./час |

| стоимость полученного 1 кВт электроэнергии | 958/900=1,06 рубля |

| затраты за 1 месяц | 30*24*958=689 760 рублей |

| затраты за 1 год | 8 277 120 рублей |

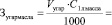

Расход на электроэнергию от центрального подвода

| затраты за 1 час работы | 900 кВт x 4.5 рубля =4050 рублей |

| затраты на электроэнергию в сутки | 3780 *24=97 200 рублей |

| затраты за 1 месяц | 97 200 рублей *30 дней=2 916 000 рублей |

| затраты за 1 год | 34 992 000 рублей |

Итого: 34 992 000 рублей – 8 277 120 рублей – 2 407 800 рублей = 24 307 000 рублей (Ваша экономия в год)

Дополнительные расходы: Расходы на обслуживание (замена масла, фильтров, расход масла, з/п и т.д.). С учётом заработной платы обслуживающего персонала (3 человека с З/П 25 000 рублей/месяц).

Итого дополнительные расходы: 2 986 800 рублей в год.

Дополнительные плюсы: Выработанное тепло покрывает расходы на газ на 60%.

Вывод: При загрузке 90% примерная экономия в месяц 2 000 000 рублей , окупаемость менее года. При 12 часовом рабочем дне экономия составит около 1 000 000 рублей . Окупаемость менее 2 лет.

Обслуживание газопоршневого генератора.

Постоянная работа газопоршневого генератора GPG 1000 на 90 % (900 кВт), 24 часа в сутки в течение 365 дней в году:

| ТО | Переодичность | сумма | итого | |||||||||||||

| расходные материалы | переодичность замен | |||||||||||||||

| Расход масла* (при 90% нагрузке) | 8 640 литров/год | текущий постоянный расход | 150*12500 | 1 296 000 р. | ||||||||||||

| Замена фильтров | 2 воздушных 3 масляный | 18 раз в год 36 раз в год | 900 р. 1300 р. | 32 400 р. 140 400 р. | ||||||||||||

| Регулировка клапанов | 4 раза в год | 6 000 р. | 24 000 р. | |||||||||||||

| Проверка системы охлаждения | 1 раз в год | 15 000 р. | 15 000 р. | |||||||||||||

| ИТОГО за год: | 1 507 800 р. | |||||||||||||||

| Gas piston generator/Газопоршневый генератор | ||||||||||||||||

• Масло для установки, предлагаем заказать на период от 1 года до 3 лет. По цене 150 руб/литр.

• Наработка станции до капитального ремонта 50 000 часов (стоимость ремонта 10% от стоимости).

Источник

Расчет окупаемости газопоршневой установки

На сегодняшний день многие руководители предприятий задумываются о целесообразности приобретения собственного источника питания (ИП) в качестве альтернативы или дополнения к существующему питанию от энергосистемы. Данный вопрос широко обсуждается в различных публикациях, совещаниях и научных конференциях, посвящённых экономии энергоресурсов. Большинство экономических расчётов подтверждают целесообразность собственного ИП на предприятии. Однако практика показывает, что процесс его внедрения на предприятии весьма сложен и сильно отличается от первоначальных представлений и ожиданий [1].

Цель исследования: разработать методику расчёта срока окупаемости собственного источника питания промышленного предприятия на основе газопоршневой установки.

Материалы и методы исследования

Собственный источник питания – это не только желаемое дополнение для промышленного объекта, но и гарантированная защита от производственных проблем, вызванных перебоями в электроснабжении [2]. Ключевым критерием анализа рациональности применения собственного ИП является финансовая сторона вопроса: ввиду высокой стоимости электроустановки необходимо учесть влияние принятого решения на бюджет предприятия и дальнейшие перспективы развития, то есть важно иметь представления о периоде окупаемости [3]. В этом и заключается практическая значимость аналитических расчётов.

Исходные данные для расчёта окупаемости

Стоимость 1 м3 газа, руб.

Стоимость 1 кВт•ч ЭЭ, руб.

Стоимость 1000 нм3/ч газа, руб., *

Стоимость 1 л масла, руб.

Количество рабочих м.ч. за 1 год

Полная стоимость ГПУ (с учётом доставки, монтажных и пуско-наладочных работ, контейнерного исполнения), руб.

Периодичность замены масла, м.ч.

Тепловая мощность, кВт

Объём газа, необходимый для получения 850 кВт энергии, нм3

Примечание. *нм3/ч – внесистемная единица измерения скорости потока газа, приведённая к нормальным условиям.

Технические характеристики газопоршневой установки

FEDVIG – Moteurs Baudoin 750 кВт

Расход газа, нм3/ч

Ресурс до кап. ремонта, м.ч.

Наброс нагрузки за 2 сек., %

Минимальная мощность работы, %

Давление газа, мБар

Природный, пропан-бутан, синтез, попутный нефтяной, шахтный метан, био

Актуальность статьи заключается в том, что в научной литературе и электронных источниках нет единой утверждённой методики расчёта. На основание собранной информации и рекомендаций специалистов была разработана методика расчёта окупаемости газопоршневой установки мощностью 750 кВт французского производства (компания FEDVIG – Moteurs Baudoin) [4] предлагаемая для внедрения на промышленном предприятии. В основу расчёта положены данные, представленные в табл. 1.

Характеристики объекта исследования, газопоршневой установки FEDVIG – Moteurs Baudoin, необходимые для расчета окупаемости согласно разработанной методике, сведены в табл. 2.

Результаты исследования и их обсуждение

На первом этапе необходимо выполнить расчет финансовых затрат на газ, которые определяются из выражения

где Rгаза – расход газа, нм3/ч;

RГПУ – мощность ГПУ, кВт.

Так как в процессе эксплуатации необходимо проведение регулярных технических обслуживаний (ТО) ГПУ, необходимо учесть их стоимость в общем сроке окупаемости, так как эти затраты напрямую отразятся на увеличении этого срока. Частью финансовых затрат на ТО являются затраты на замену масла, которые определяются по выражению

где Vзам. масла – объём заменяемого масла, м3;

С1 л масла – стоимость 1 л масла, руб.;

Тзамены – периодичность замены масла, м.ч.;

RГПУ – мощность ГПУ, кВт.

Так как в процессе эксплуатации любой установки на основе двигателя внутреннего сгорания, независимо от типа топлива, происходит угар масла и необходима периодическая доливка масла, то эти финансовые затраты по отношению на кВт вырабатываемой мощности будут определяться по выражению

где Vугар – объём угара масла, м3;

С1 л масла – стоимость 1 л масла, руб.;

Затраты на запасные части с учётом капитального ремонта ГПУ определяются по выражению

где Cзапчастей – стоимость запчастей, руб.;

Ткапремонта – периодичность кап. ремонта, м.ч.;

RГПУ – мощность ГПУ, кВт.

Финансовые затраты на регламентные сервисные работы определяются как

где Cрег. работ – стоимость регламентных сервисных работ, руб.;

Ткапремонта – периодичность кап. ремонта, м.ч.;

RГПУ – мощность ГПУ, кВт.

Так же в расчет срока окупаемости необходимо внести затраты, обусловленные налогом на имущество, которые определяются по выражению

где СГПУ – полная стоимость ГПУ, руб.;

RГПУ – мощность ГПУ, кВт;

Tм.ч./год – количество рабочих м.ч. за 1 год;

Амортизационные отчисления составят

где СГПУ – полная стоимость ГПУ, руб.;

RГПУ – мощность ГПУ, кВт;

Т3-х кап.ремонта – периодичность трёх кап. ремонтов, м.ч.

Для учёта возможности использования вырабатываемой ГПУ тепловой энергии и использования ее на собственные нужды предприятия, вводится условная величина – тепловая поправка, которая определяется по выражению [5]:

где Vгаза – объём газа, необходимый для получения 850 кВт энергии, нм3;

RГПУ – мощность ГПУ, кВт.

Себестоимость ГПУ определяется, как сумма ранее найденных финансовых затрат:

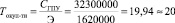

С1 = 4,99 + 0,04 + 0,05 + 0,52 + 0,06 + 0,12 + 0,36 = 6,13 руб. / кВт•ч,

а с учетом найденной тепловой поправки:

С2 = С1 – Зпоправка = 6,13 – 2,40 = 3,73 руб. / кВт•ч.

Далее необходимо определить разность между стоимостью электрической энергии, покупаемой у энергоснабжающей организации, и электрической энергии собственного производства по выражению

ΔС = С покуп.ЭЭ – С2 = 4 – 3,73 = 0,27 руб. / кВт•ч.

Тогда экономия за год будет определяться по выражению

Э = ΔС•Тм.ч./год•РГПУ = 0,27•8000•750 = 1620000 руб.,

а срок окупаемости ГПУ равен

где СГПУ – полная стоимость ГПУ, руб.;

Э – экономия за 1 год, руб.

Представленная методика может быть применена для расчета срока окупаемости ГПУ других мощностей и производителей, при условии наличия необходимых исходных данных. Для упрощения вычислений и автоматизации процесса расчета срока окупаемости составлена программа для ЭВМ, интерфейс которой представлен на рисунке.

Программа позволяет упростить расчёт окупаемости собственного ИП на основе ГПУ, для этого необходимо ввести только исходные данные. Исходные данные задаются на основании информации, представленной в технической документации, справочной литературе и каталогах производителей. При отсутствии некоторых данных в программе предусмотрены стандартные зависимости. При определении срока окупаемости учитываются финансовые затраты на топливо (газ), на замену масла и его угар, запасные части и регламентные (сервисные/капитальные) работы, амортизационные отчисления и имущественный налог. Тепловая поправка позволяет вычислить себестоимость ГПУ, а также учесть возможность дальнейшего использования выделяемой тепловой энергии на собственные нужды предприятия.

Следует отметить, что в программе были заданы усредненные значения стоимости газа, ГСМ и тарифа на ЭЭ. Не учитывалась возможность изменения тарифной ставки на ЭЭ, вызванного сезонностью и временем суток. Также не учитывалась специфика работы и режимы работы электрооборудования предприятия. Реальный срок окупаемости собственного источника питания зависит от множества факторов, учёт которых в аналитическом расчёте не всегда возможен и реализуем. Однако применение разработанной методики расчета срока окупаемости собственного ИП на основе ГПУ позволит получить результаты необходимые для проведения технико-экономического анализа возможности применения собственного ИП на промышленном предприятии.

Источник