- Проектирование рампы склада в производственно-складском комплексе

- Погрузочные рампы на складах

- Фронт погрузки-выгрузки — что это такое?

- Что такое складская рампа и ее преимущества

- Рампа для приемки товара

- Процесс приемки товара на склад

- План поставок

- Подготовка склада к приемке

- Организация приемки товаров на склад

- Нормативно-правовое регулирование приемки товаров на склад

- Проверка сопроводительной документации

- Определение сохранности внешнего вида транспортного средства, тары и упаковки

- Разгрузка транспортных средств

- Предварительная приемка — проверка количества и внешнего вида упаковки поступившего товара

- Окончательная приемка — проверка количества товара с вскрытием грузовых мест, а также приемка продукции по качеству

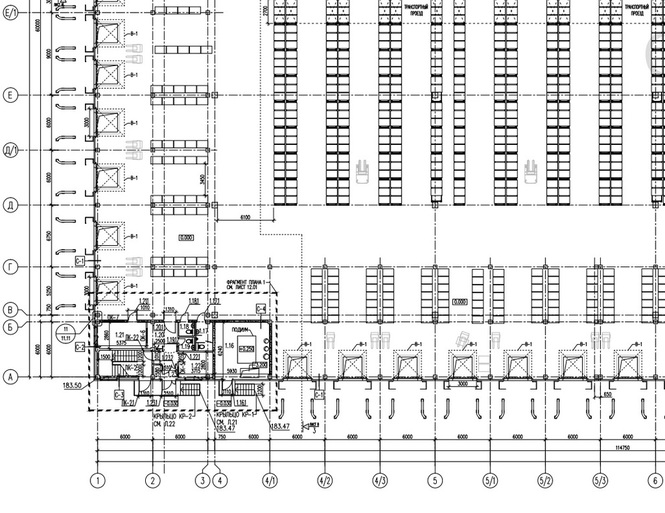

Проектирование рампы склада в производственно-складском комплексе

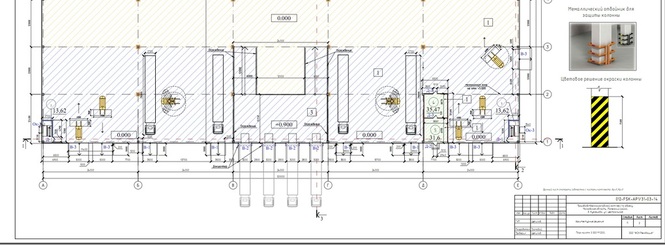

Как правило, при стандартных решениях складского здания уровень чистого пола проектируется на отметке +1.200 мм от уровня земли. Это связано с удобством выполнения погрузочно-разгрузочных работ. Проектные решения складского здания с уровнем пола +1.200 представлены ниже.

Погрузочно-разгрузочная зона состоит из следующих элементов: докшелтер (портал для герметизации дверного проема при стыковке фуры со складским зданием), доклевеллер (выравнивающий мост, которые предназначен для выравнивания уровня кузова фуры и пола складского здания). Так же одна из важных функций доквеллера – это обеспечение неразрывной связи между кузовом фуры и полом склада, так как при выполнении погрузочных работ погрузчиком, пол фуры поднимается и опускается под действием веса погрузчика и погружаемого товара.

Выше описаны стандартные решения погрузочной рампы складского здания, но часто заказчики просят сделать пол складского здания на уровне земли, выполняется небольшой подъем 300 мм от уровня земли, чтобы не затекала вода в здание. Пол в уровень земли стоит дешевле более чем на 10% от общей стоимости строительства склада, так как нет необходимости выполнять масштабные работы по перемещению грунта и подготовки песчано-гравийной подушки с послойным уплотнением.

В каких случаях требуется уровень пола в уровне земли:

1. Заказчик хочет сэкономить на строительстве в ущерб эффективности погрузочно-разгрузочных работ.

2. Здание по назначению – производственно-складское, в котором будут располагаться производственные линии. Полы в производственном здании лучше делать на уровне на земли, так как перемещать тяжелые станки в несколько тонн крайне неудобно, если пол здания выше уровня земли на 1.200 мм.

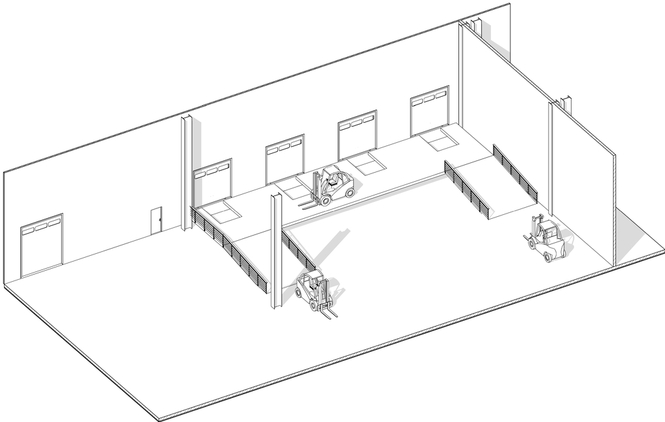

3. Складское здание обладает уникальной спецификой. В нашей практике был случай, когда заказчик не использует стандартные паллеты, а принимает товар на паллетах длиной до 4,5 метров и погрузка-разгрузка осуществляется с торцов фуры. В таком случае мы запроектировали здание склада с возможностью заезда фуры целиком и предусмотрели боковую разгрузку. Так же дополнительно нестандартным образом были решены несущие конструкции мезонина, мы использовали несущие фермы пролетом 24 метра.

Более стандартный способ решения погрузочно-разгрузочных работ – это использование рампы с монтажом на ней стандартного перегрузочного оборудования. При этом надо соблюдать некоторые нюансы, например, угол наклона пандуса не должен быть больше 10 градусов.

Источник

Погрузочные рампы на складах

Любое производство требует хранения и транспортировки своей продукции. Причем себестоимость самого продукта часто составляет менее 30% от его конечной стоимости. А так же, 70% приходится на оплату логистической деятельности. Именно поэтому организации складов уделяется особое внимание. Грамотно налаженная складская деятельность существенно снижает издержки на логистику и приносит предприятию дополнительную прибыль.

И хотя двух одинаковых складов не бывает, необходим единый подход в организации работы складских комплексов. В первую очередь, это касается складской территории и погрузочно-разгрузочного фронта.

Фронт погрузки-выгрузки — что это такое?

Фронт погрузки-выгрузки представляет собой участок складской территории, где непосредственно загружается или разгружается обслуживающий склад транспорт, такой как:

- легкий грузовой коммерческий транспорт

- грузовые малотоннажные автомобили,

- грузовые крупнотоннажные фуры

- железнодорожные составы

Длина и размер фронта является важным показателем организации скорости работы самого склада, поэтому при аренде складских помещений необходимо учитывать, как организован фронт погрузки-выгрузки.

Существуют две формы организации фронта погрузки и выгрузки:

- Складской пол представляет собой наклонную площадку (рампу), расположенную выше земли на 1,2 м.

- Пол склада располагается на уровне земли. В этом случае груз поднимается до борта транспортного средства.

Что такое складская рампа и ее преимущества

Рампа на складе значительно сокращает время передвижения грузов и материалов, поэтому практически все складские комплексы ее имеют. Наклонная площадка позволяет транспорту с грузом заезжать внутрь фуры, что существенно облегчает процесс погрузки и разгрузки. При этом, машину на погрузку можно поставить торцом кузова, боком или под углом.

Если склад оборудован рампой, то можно установить специальное техническое оборудование, которое ускорит погрузочно-разгрузочный процесс. И, тем самым, мы увеличиваем грузооборот склада.

Из подобных вспомогательных погрузочно-разгрузочных механизмов может быть установлено:

- простейший перекидной металлический мостик,

- откидная балансируемая рампа

- современный перегрузочный мост — доклевеллер.

Доклевеллер это электрогидравлический выравниватель, который крепится на створе ворот на высоте 1,2 м. Он может подниматься и опускаться на высоту от 0,8 до 1,8 м. Это делает процесс разгрузки-погрузки максимально эффективным. В комбинации с мобильными электро рохлями, доклевеллер может обеспечивать наибольшую результативность работы склада.

Мы предоставим автомобильную рампу для склада (погрузочная рампа), чтобы не возникало разницы между грузовиком и наземной поверхностью.

Компания MCG сдает в аренду склады с рампой, которые могут обеспечить высокий грузооборот. Если ваш бизнес связан с транспортировкой материально-технических ценностей, арендовать складское помещение — самое разумное решение. К вашим услугам складские помещения, современное техническое оснащение, наличие удобных подъездных путей, обеспечивающих организацию быстрой и эффективной работы.

Источник

Рампа для приемки товара

Они устраиваются с наружных, как правило, продольных сторон склада на уровне пола железнодорожных вагонов высотой 1,1 м от головки рельса или на уровне пола грузовой автомашины высотой 0,9 м. В отдельных случаях складские рампы устраиваются с торцовых сторон складского здания. В зависимости от габаритов перегружаемых грузов, применяемых при перегрузочных работах подъемно-транспортных механизмов, а также от размеров грузооборота склада рампы делаются шириной 1,5—3 м. Длина складской рампы зависит от количества одновременно подаваемых к складу транспортных средств. Обычно длина рампы совпадает с длиной складского здания. Складские рампы защищены от атмосферных осадков свесом кровли, так называемым козырьком. [c.34]

Для ввода транспортных средств (механизированных тележек и др.) на складскую рампу устраиваются въезды и выезды с уклоном 0,07—0,09 (5—6°), так называемые пандусы. [c.34]

Внутрискладская транспортировка. Внутрискладская транспортировка предполагает перемещение груза между различными зонами склада с разгрузочной рампы в зону приемки, оттуда в зону хранения, комплектации и на погрузочную рампу. Эта операция выполняется с помощью подъемно-транспортных машин и механизмов. Транспортировка грузов внутри склада должна осуществляться при минимальной протяженности во времени и пространстве по сквозным прямоточным маршрутам. Это позволит избежать повторного возвращения в любую из складских зон и неэффективного выполнения операций. Число перевалок (с одного вида оборудования на другое) должно быть минимальным. [c.267]

Завершает технологический процесс на складе операция погрузки, которая в нашем случае выполняется на автомобильной рампе. В 21.2—21.6 рассматриваются особенности выполнения отдельных складских операций. [c.378]

Основные конструктивные элементы складского здания фундамент, стены, опорные колонны, междуэтажные перекрытия, полы, кровля, рампы и козырьки над ними, двери и окна. [c.140]

Перемещения материалов должны производиться по принципу прямого грузового потока от складской разгрузочной рампы до приемочной сортировочной площадки и далее до мест хранения,. а также из мест хранения до отпускной сортировочной площадки и складской погрузочной рампы. [c.168]

Контора склада и бытовые помещения устраиваются, как правило, в торце складского здания. Это преследует цель утепления служебного помещения в неотапливаемых складах. Кроме того, при этом крановое оборудование (если оно имеется) не будет перемещать грузы над служебными и бытовыми помещениями. Контора склада должна иметь выход на рампу, с которой отпускаются материалы. [c.169]

Второе важное требование, предъявляемое к устройству складов, — соответствие параметров и конфигураций складских зданий требованиям рациональной технологии выполняемых операций. Наиболее удобной с точки зрения этого требования для большинства видов складов является прямоугольная форма здания, которая позволяет рационально расположить погрузочно-разгрузочные рампы и подъездные пути и в значительной степени избежать пересечения внутрискладских товарных потоков. [c.235]

В целом все складские помещения должны быть расположены компактно, по возможности на одном уровне. Загрузочные площадки располагают со стороны хозяйственного двора. Перед загрузочной площадкой должна быть платформа (разгрузочная рампа) высотой 1,1 м и шириной 4 м. Длину определяют по расчету, но не менее 3 м (рампа — 12 м). [c.33]

Объемно-планировочные решения и размеры складских зданий и сооружений, рампы для загрузки п разгрузки подвижного состава железнодорожного и автомобильного транспорта следует принимать в соответствии с пп. 4.1—4.6. ОНТП 01—77 и с учетом ГОСТов Здания промышленных предприятий одноэтажные. Габаритные схемы и Здания промышленных предприятий одноэтажные. Параметры . [c.486]

В целях стандартизации складских устройств на железных дорогах крытые склады, крытые и открытые платформы строятся по типовым проектам. Ширина типовых крытых складов 12, 15 (см. фиг. 1) и 18 м. Ширина платформ больше на общую ширину рамп со стороны железнодорожного пути и автоподъезда (всего 4,8 м) и соответственно составляет 16,8 19,8 и 22,8 м. [c.637]

Консольные краны используются на комплек-товочно-сортировочных площадках и рампах складов. Они предназначены для работы с грузами небольшой массы и малых габаритов. Бывают напольные и настенные, могут крепиться к колонне складского помещения. Дуга поворота консоли крана достигает 360°. [c.251]

Источник

Процесс приемки товара на склад

Журнал «Склад и техника», №№3–4, 2008 г. // Апрель, 2008

Процесс поступления товаров на склад компании-дистрибьютора начинается с закупок. Именно от эффективности взаимодействия складской и закупочной службы, от своевременного обмена информацией зависит, насколько склад будет подготовлен к приемке товара и насколько быстро он сможет выполнить эту функцию.

Как правило, периодичность и объем поставок является камнем преткновения между отделом закупок и складом. Отдел закупок стремится делать редкие закупки крупными партиями. При этом с целью поддержания хороших отношений с поставщиками и для получения дополнительных скидок закупки могут осуществляться по удобному поставщикам графику. Склад заинтересован в равномерной загрузке своих мощностей и, следовательно, ритмичном поступлении продукции. Первопричиной конфликта является отсутствие системы управления запасами, а также подразделения, осуществляющего единое управление ими в рамках предприятия.

Оптимизация системы управления запасами — процесс долгий и сложный. Однако существует ряд методов, которые существенно облегчат работу по приемке товаров на склад в достаточно короткие сроки.

План поставок

Как правило, отдел закупок взаимодействует с определенным количеством поставщиков и имеет возможность фиксировать и накапливать информацию о продолжительности обработки заказов и доставки заказанной продукции поставщиками. Имея данные о продолжительности цикла заказа, можно планировать дату поступления грузов на склад. А зная предельные значения мощности склада по приемке товаров в смену (или в сутки), можно обеспечить относительно равномерную нагрузку на склад поступающими товарами от нескольких поставщиков. Для этого необходимо составить такой план размещения заказов у поставщиков (и соответственно и поставок товаров на склад), при котором суточный объем поступающих грузов не будет превышать 75–80% от предельной мощности склада по приемке.

Очевидно, что план поставок не может быть исполнен с абсолютной точностью. Отклонение фактической даты поставки от планируемой может иметь место по разным причинам, связанным с надежностью поставщиков и транспортных компаний. Однако в любом случае работа склада будет более равномерной, и ресурсы склада будут использоваться более эффективно.

Реализация планирования может быть осуществлена как с помощью функций корпоративной информационной системы, так и более простых инструментов (MS Excel или MS Project).

Упрощенный пример составления и корректировки графика поставок товаров на склад представлен на рисунках 1 и 2.

На первом этапе в таблицу вносятся данные о цикле заказа, объеме поставок. Сумма объема поставок на склад сравнивается с эффективной мощностью отдела приемки. Затем дата размещения заказа у поставщика перемещается таким образом, чтобы суммарный объем поставок на склад не превышал возможности склада, и чтобы поставки осуществлялись в рабочие дни.

Рис. 1 Первоначальный вариант графика поставок

Рис.2. Скорректированный график поставки

Подготовка склада к приемке

Как правило, на многих складах никакой подготовки к приемке товара вообще не проводится. Зачастую перечень и объем товаров, подлежащих приемке, становится известен при прибытии транспортного средства на склад.

Такой принцип работы сопровождается регулярными авралами, возникновением очередей из транспортных средств, ожидающих разгрузку. Из-за отсутствия подготовленных мест хранения товар может размещаться в проездах, что в последующем существенно усложняет работу склада.

Избежать перечисленных проблем позволит своевременное поступление на склад точной информации об ожидаемых поставках:

перечень товарных позиций;

количество, вес, объем поступающего товара (в том числе по каждой товарной позиции);

сроки поступления товара;

сроки хранения груза, условия размещения на складе с учетом товарного соседства;

тип тары (короба, паллеты); стандарт укладки на поддоны, расчетное количество паллет;

информацию о дополнительной сопроводительной документации (сертификаты соответствия и т. д.);

количество свободных мест на складе, их месторасположение (адрес).

Для удобства следует создать специальную форму документа, в которую эта информация экспортировалась бы автоматически, либо вносилась вручную, в зависимости от возможностей информационной системы управления складом.

Обладая информацией об ожидаемых поставках, складская служба может подготовить пространство в зоне приемки, определить количество персонала для разгрузки и проверки количества и качества товаров, подготовить необходимую технику, тару, упаковочный материал, а затем правильно и эффективно разместить поступающую продукцию на хранение.

Организация приемки товаров на склад

Структура и количество операций по приемке товаров зависят от места приемки и вида груза, а также от типа транспортного средства, которым товары доставлены на склад.

Обобщенный перечень процедур по приемке товаров на склад, например, компании-дистрибьютора выглядит следующим образом:

въезд транспортного средства на территорию склада;

контроль наличия товаросопроводительной документации;

определение ворот разгрузки;

подача транспортного средства к рампе под разгрузку;

подъезд транспортного средства к месту разгрузки;

внешний осмотр транспортного средства и фиксирование неисправностей, при необходимости фотосъемка;

открывание дверей транспортного средства;

подача необходимого подъемно-транспортного средства;

визуальный осмотр поступившего товара (каждой грузовой единицы);

подача необходимой тары и укладка в тару (при необходимости);

взятие грузовой единицы транспортным средством и вывоз его на рампу;

приемка поступившего груза по числу грузовых мест в соответствии с сопроводительными документами;

сверка и оформление сопроводительных документов;

оформление актов приемки с указанием порчи или недостачи груза, если таковые имеются;

передача необходимых документов поставщику и подтверждение получения груза в базе данных;

транспортировка груза в зону приемки для осуществления окончательной приемки и подготовки товаров к размещению на хранение

Нормативно-правовое регулирование приемки товаров на склад

Долгое время в нашей стране приемка осуществлялась на основании двух Инструкций Госарбитража СССР № П–6 и № П–7, принятых еще в середине шестидесятых годов 20 века. Многие компании в своей деятельности до сих пор руководствуются этими нормативно-правовыми актами, хотя их обязательное применение отменено. Таким образом, если стороны не сослались в договоре на упомянутые инструкции или не зафиксировали условия приемки продукции в договоре, все вопросы по обнаруженным расхождениям либо не разрешаются вообще, либо решаются на основе личной договоренности представителей компаний

Проверка сопроводительной документации

При прибытии транспортных средств на склад в первую очередь проверяется наличие сопроводительных документов (товаротранспортной накладной, счета-фактуры, технического паспорта, сертификата соответствия ГОСТу, удостоверения о качестве и др.) и их содержание на предмет соответствия условиям (отправитель, получатель, количество, ассортимент, упаковка и т. д.), зафиксированным в договоре поставки. Отсутствие какого-либо из этих документов не должно приостанавливать приемку товара. В этом случае составляется акт о фактическом наличии товара, а в акте приемки указывается, какие документы отсутствуют.

Определение сохранности внешнего вида транспортного средства, тары и упаковки

Перед непосредственной разгрузкой транспортного средства кладовщик ответственный за приемку, проверяет наличие на транспортных средствах или на контейнерах пломб отправителя или пункта отправления, исправность пломб, оттиски на них, состояние самого транспортного средства, исправность тары. В случае обнаружения нарушений, а также отсутствия или неисправности пломб, составляется акт об осмотре состояния транспортных средств, либо делается отметка в товаротранспортной накладной. В некоторых компаниях практикуется фото- или видеосъемка транспортных средств и груза. Такая наглядная информация может существенно облегчить процесс согласования результатов приемки с поставщиком или транспортной компанией.

Разгрузка транспортных средств

Разгрузка товара, как правило, производится с применением различных технических средств. Однако практика показывает, что зачастую товары на склад поступают коробами, или, как говорят работники склада, «навалом». Погрузочно-разгрузочные работы при таком способе транспортировки занимают значительное время, однако поскольку вместимость транспортных средств используется максимально эффективно, предприятия часто отказываются от паллетных отправок.

Для того чтобы произвести разгрузку товаров, к примеру, вилочным погрузчиком, короба (упаковки) укладывают на поддоны. Уже на этом этапе можно сформировать грузовые единицы согласно определенным нормам укладки. На этапе регистрации нового товара в базе данных склада, помимо прочих характеристик, определяется, какое количество упаковок может быть уложено на поддон таким образом, чтобы вместимость ячеек склада использовалась оптимально. При разгрузке этого товара коробами (упаковками) производится укладка на поддоны в соответствии с установленными нормами. Данная информация может быть включена в задание на приемку товара или передаваться кладовщику в виде отдельного документа. Использование такого подхода позволяет снизить время на пересчет товара, исключить ошибки при определении количества принимаемого товара, а также упростить работу с грузом на всех последующих складских операциях.

Предварительная приемка — проверка количества и внешнего вида упаковки поступившего товара

Зачастую, так называемая первичная приемка, которая заключается в пересчете грузовых мест и осмотре внешнего вида упаковки, производится одновременно с разгрузкой товаров. После завершения разгрузки, кладовщик, ответственный за приемку, в большинстве случаев уже обладает достаточной информацией для оформления товаросопроводительных документов.

При обнаружении недостачи либо некондиционного товара составляют акт о приемке продукции, в котором указывают номер транспортной накладной и счета-фактуры, количество недостающего/некондиционного товара, его общую стоимость, предполагаемые причины повреждений, лиц, участвующих в приемке, их подписи и дату составления акта. Если одна из сторон не согласна с содержанием акта, ей предоставляется право дополнительно зафиксировать в акте свое мнение. После обнаружения недостачи/повреждениях груза и составления акта необходимо уведомить поставщика о результатах приемки.

Приемка возвратов от клиентов, как правило, осуществляется по алгоритму, аналогичному приемке. Отличие заключается в том, что оприходование и размещение товара на складе рекомендуется проводить только после проведения идентификации товара Специалистом по браку. После приемки такого товара проводится один из видов его обработки:

Доработка — в случае возможного исправления нарушения качества товара может быть произведен его ремонт, переупаковка, перефасовка и т.п. в зависимости от вида товара

Возврат поставщику или замена поставщиком

Окончательная приемка — проверка количества товара с вскрытием грузовых мест, а также приемка продукции по качеству

В зависимости от условий, зафиксированных в договоре поставки, приемка продукции может осуществляться в два этапа. Окончательный пересчет товаров и приемка по качеству может проводиться уже после оформления товаросопроводительной документации и выезда транспортного средства со склада. Окончательная приемка груза по количеству и качеству осуществляется, как правило, в зоне приемки склада.

Приемка по количеству проводится по массе нетто или по числу товарных единиц в каждом тарном месте. Поступивший товар может проверяться с помощью полной выборки или частичной, с распространением результатов на всю партию. Решение о размере выборки или о возможности приемки товара только по грузовым местам принимается на основании нормативной документации, условий договора с поставщиками, а также на основании оценки надежности и качества обслуживания каждого поставщика. Для проведения такого анализа необходимо накопление информации о качестве услуг постоянных поставщиков: о количестве брака, недостач, пересортицы в поставках. На основании анализа выбранных показателей производится группировка поставщиков. Для каждой из групп затем разрабатывается договорная политика, в том числе, способы приемки товаров и решение вопросов, связанных с расхождениями по количеству и качеству товаров.

В таблице 1. Представлены возможные показатели оценки надежности поставщика и метод их расчета. Чем меньше значение показателей, тем выше качество работы поставщика.

Источник