- Проектирование рампы склада в производственно-складском комплексе

- Проектирование складов

- Проектирование складов включает в себя несколько стадий

- 1. Проектирование складов: разработка генплана складского хозяйства

- Требования к генплану проектируемого склада:

- Количество рамп:

- Конфигурации рамп:

- При проектировании рампы надо учитывать следующие факторы:

- 2. Проектирование складов и системный подход к проектированию складских зон грузопереработки

- Параметрами, характеризующими мощность склада, являются:

- Исходные параметры склада:

- Вычисляемые параметры склада:

- Высота склада и площадь зоны хранения зависят от:

- 3. Определение вида (конструкции здания) и размеров при проектировании складов

- Основные категории помещений:

- Складские помещения основного производственного назначения состоят из:

- 4. Планирование складских зон основного производственного назначения на складе

- Рабочие зоны складского помещения:

- Расположение зон на складе:

- 5. Разработка объемно-планировочных решений на складе

- Проектирование складов должно учитывать требования к разработке рациональных объемно-планировочных решений:

- Проектирование рампы склада в производственно-складском комплексе

Проектирование рампы склада в производственно-складском комплексе

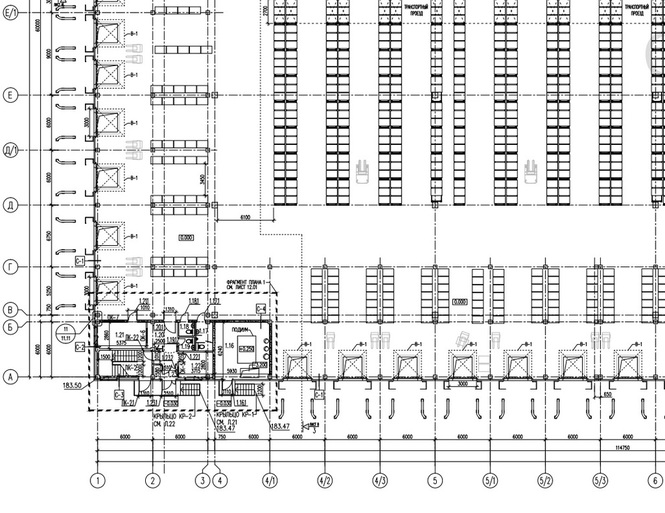

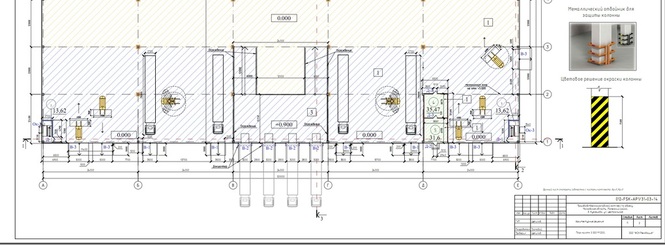

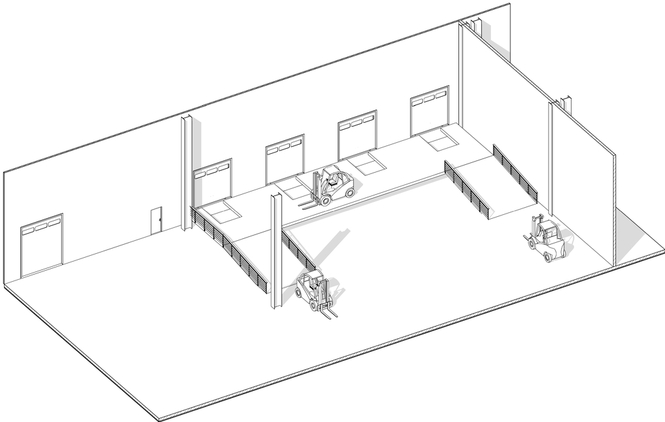

Как правило, при стандартных решениях складского здания уровень чистого пола проектируется на отметке +1.200 мм от уровня земли. Это связано с удобством выполнения погрузочно-разгрузочных работ. Проектные решения складского здания с уровнем пола +1.200 представлены ниже.

Погрузочно-разгрузочная зона состоит из следующих элементов: докшелтер (портал для герметизации дверного проема при стыковке фуры со складским зданием), доклевеллер (выравнивающий мост, которые предназначен для выравнивания уровня кузова фуры и пола складского здания). Так же одна из важных функций доквеллера – это обеспечение неразрывной связи между кузовом фуры и полом склада, так как при выполнении погрузочных работ погрузчиком, пол фуры поднимается и опускается под действием веса погрузчика и погружаемого товара.

Выше описаны стандартные решения погрузочной рампы складского здания, но часто заказчики просят сделать пол складского здания на уровне земли, выполняется небольшой подъем 300 мм от уровня земли, чтобы не затекала вода в здание. Пол в уровень земли стоит дешевле более чем на 10% от общей стоимости строительства склада, так как нет необходимости выполнять масштабные работы по перемещению грунта и подготовки песчано-гравийной подушки с послойным уплотнением.

В каких случаях требуется уровень пола в уровне земли:

1. Заказчик хочет сэкономить на строительстве в ущерб эффективности погрузочно-разгрузочных работ.

2. Здание по назначению – производственно-складское, в котором будут располагаться производственные линии. Полы в производственном здании лучше делать на уровне на земли, так как перемещать тяжелые станки в несколько тонн крайне неудобно, если пол здания выше уровня земли на 1.200 мм.

3. Складское здание обладает уникальной спецификой. В нашей практике был случай, когда заказчик не использует стандартные паллеты, а принимает товар на паллетах длиной до 4,5 метров и погрузка-разгрузка осуществляется с торцов фуры. В таком случае мы запроектировали здание склада с возможностью заезда фуры целиком и предусмотрели боковую разгрузку. Так же дополнительно нестандартным образом были решены несущие конструкции мезонина, мы использовали несущие фермы пролетом 24 метра.

Более стандартный способ решения погрузочно-разгрузочных работ – это использование рампы с монтажом на ней стандартного перегрузочного оборудования. При этом надо соблюдать некоторые нюансы, например, угол наклона пандуса не должен быть больше 10 градусов.

Источник

Проектирование складов

Проектирование складов пожалуй самый востребованный заказ среди всех услуг проектирования коммерческих объектов. Склад это место или физическое пространство для хранения из товаров в рамках цепочки поставок. Склады это инфраструктура необходимая для деятельности всех видов хозяйствующих субъектов (фермеров, скотоводов, шахтеров, промышленных, транспортеров, импортеров, экспортеров, трейдеров, брокеров, конечных потребителей и т.д.), а также заводов, промышленных комплексов и объектов всех видов, и транспортные пространства (порты, аэропорты, железнодорожные сооружения) и торговли (торговые центры, супермаркеты).

Проектирование складов – это проектирование многоуровневой системы, состоящей из нескольких помещений для:

- хранения товаров и грузов;

- экспедирования;

- процессов приемки;

- работ по комплектации и сортировке грузов;

- работы администрации;

- бытовых целей.

Проектирование складов включает в себя несколько стадий

1. Проектирование складов: разработка генплана складского хозяйства

Проектирование генерального плана участка застройки ориентируется на функциональное назначение склада и выполнение задач стоящих перед ним.

Требования к генплану проектируемого склада:

- к зданию склада (число ворот и их оснащенность),

- к инфраструктуре склада, к ПРФ и маршрутам транспорта на складской территории.

Количество рамп:

- 2 рампы (железнодорожная и автомобильная) по разные стороны склада

- 1 рампа (только автомобильная)

Конфигурации рамп:

При проектировании рампы надо учитывать следующие факторы:

2. Проектирование складов и системный подход к проектированию складских зон грузопереработки

- движение — по часовой стрелке, ширина полосы движения в одну сторону не менее 4,5 м., минимизация длины маршрута

- ожидание — ширина ПФР 36-38 м.

- огороженность — забор по периметру с пожарным проездом вдоль него шириной 5 м.

- озеленение — 35% от свободной территории.

Параметрами, характеризующими мощность склада, являются:

- площадь склада (кв. м.),

- объем склада (куб. м.),

- емкость склада — вместимость (куб. м., условный вагон или поддон).

Исходные параметры склада:

- годовой грузопоток поступающего груза;

- начальный запас груза;

- общее число наименований грузов, одновременно хранящихся на складе;

- число групп подобных грузов в номенклатуре;

- ширина, длина и высота единицы груза (типичного представителя) каждой группы груза;

- масса груза (типичного представителя) каждой группы;

- число дней работы склада

- другие параметры.

Вычисляемые параметры склада:

- длина и ширина складского здания;

- полезная высота складского здания;

- площадь склада;

- полезный объем склада;

- ширина пролетов складского здания;

- длина погрузочно-разгрузочного фронта;

- потребность (число) основных машин и механизмов на складе;

- общие затраты по складу и т. д.

Проектирование складов решает такие важные задачи как: этажность склада, определение высоты складских помещений и организация грузопотока (технология грузопереработки).

Высота склада и площадь зоны хранения зависят от:

- потребной вместимости склада,

- оборачиваемости грузов,

- технологии грузопереработки,

- характеристики и конструктивных особенностей подъемно-транспортного оборудования,

- предназначенного для обслуживания,

- типов стеллажей,

- высоты складской грузовой единицы,

- стоимости земельного участка.

3. Определение вида (конструкции здания) и размеров при проектировании складов

Основные категории помещений:

- складские;

- подсобные;

- вспомогательные.

Складские помещения основного производственного назначения состоят из:

- зоны основного хранения;

- зоны приемки в том числе сортировки и разбраковки;

- зоны комплектации в том числе предпродажной подготовки товаров;

- охлаждаемые камеры;

- цеха фасовки;

- экспедиции приемки и отправки;

- секции хранения конфликтных партий товара.

4. Планирование складских зон основного производственного назначения на складе

Рабочие зоны складского помещения:

- зона разгрузки (железнодорожная рампа);

- зона приемки;

- зона основного хранения:

- стеллажного хранения;

- штабельного хранения;

- зона комплектации заказа;

- зона отгрузки (автомобильная рампа);

- зона фасовки (цех фасовки);

- экспедиция приемки и отправки.

Расположение зон на складе:

По взаимному расположению основной зоны хранения по отношению к зонам приемки и комплектации выделяют склады с односторонним и двусторонним расположением складских зон.

Автоматизированные склады почти всегда имеют тупиковую компоновку помещения с прямоточным, фронтальным, боковым и угловым грузопотоками — что предусматривается при заказе на проектирование склада.

Механизированные склады — разведение встречных потоков производится сквозной компоновкой помещения с прямоточным, боковым, обратным и угловым грузопотоками — это учтено при заказе на проектирование складов такого типа.

Целью выбора схем и объемно-планировочных решений является обеспечение эффективного функционирования склада путем оптимизации грузопереработки и максимальном использовании мощностей с минимальными затратами на тонну перерабатываемого груза.

5. Разработка объемно-планировочных решений на складе

Проектирование складов должно учитывать требования к разработке рациональных объемно-планировочных решений:

Параметры зон при проектировании складов надо выбирать по специфике номенклатуры грузов, параметров поставки (типа транспорта, размерности партии, вида товароносителя, частотности) и параметров отправки (размера заказов, кол-ва позиций, частотности отправки, кол-ва заказов и других).

Рабочие зоны на складе своим расположением относительно друг друга способствуют поступательному осуществлению процесса стадийности обработки грузов.

Фронт разгрузки-погрузки проектируется в зависимости от видов транспорта и интенсивности движения.

Если используется и ж-д и автотранспорт, то проектирование складов должно учитывать что с одной стороны склада будет зона погрузки, а разгрузка будет с противоположной стороны.

Разгрузка должна быть максимально близко от экспедиции и приемки.

Приемная зона у хранилищ должна обладать местами для временного размещения грузов на период его регистрирования.

Основное хранилище обеспечивается необходимым техоборудованием, учитывая характеристики товара, стоимость, поставку, комплектацию и другое.

Проезды в хранилище будут соразмерны наличиствующему подъемно-транспортному оборудованию.

Проектирование складов осуществляется с учетом того что техоборудование при размещении на складе должно максимально учитывать и площадь и высоту склада.

Оснащение зоны комплектования обязано учитывать особенности товара и системы комиссионирования.

Зона комплектации перемещает грузы в экспедиции отправки, или к рампе для разгрузки и ее положение должно быть очень близко к этим зонам.

На экспедиции отправки — собственный выход к отгрузке склада — что должно учитывать проектирование складов.

Рампа разгрузки обрабатывает грузы механически для дальнейшей отправки всеми видами транспортных средств.

Правильность выбранного варианта проектирования склада определяется по коэффициенту используемой площади и объема к показателю общих затрат на реализацию выбранного варианта планирования склада.

Источник

Проектирование рампы склада в производственно-складском комплексе

Получая на руки рабочие чертежи, редко какой заказчик их проверяет. Между тем в проектировании важно все, начиная от наличия всех листов, со штампами в «производство работ», «экспертиза проведена», до календарных дат, указанных на них. Проектирование рампы склада в производственно-складском комплексе не уменьшает ответственности специалистов. Потому еще раз обращаем внимание, что нельзя брать чертежи без штампов или только электронные варианты, предлагаемые в Интернете, так как в случае любого изменения, переделывать их будет заказчик. Причем, за свой счет. Если же чертежи передаются, как положено, то, безусловно, отвечает за них исполнитель.

Специалистов, разбирающихся в проектировании рампы склада в производственно-складском комплексе не много. Как правило, все, что может позволить себе проектировщик укладывается в стандартные решения, в которых учитывается удобство выполнения погрузочно-разгрузочных работ.

В этих решениях уровень чистого пола проектируется на отметке +1.200 мм от уровня земли, а погрузочно-разгрузочная зона представляет собой техническую конструкцию из следующих элементов:

- Докшелтер — портал для герметизации дверного проема при стыковке фуры с производственно-складским комплексом;

- Доклевеллер — выравнивающий мост, предназначенный для выравнивания уровня кузова фуры и пола склада.

В современном мире много технических устройств, на которые мы уже не обращаем внимание. Докшелтеры и доклевеллеры, относятся к устройствам, благодаря которым процесс выгрузки и погрузки становится более комфортным и быстрым. Проектирование рампы склада в производственно-складском комплексе обязательно учитывает работу всех конструкций, механизмов и устройств в интенсивном режиме работы. Определим, функции докшелтера и доквеллера, чтобы, столкнувшись с подобными конструкциями в реальности, не оказаться в замешательстве.

Когда идет проектирование рампы склада в производственно-складском комплексе, перед специалистами ставятся конкретные задачи, которые относятся как к условиям погрузки-выгрузки, так и к условиям хранения материальных ценностей.

- Докшелтер (англ. dockshelter) обозначает дословно — герметизатор проема. Работает по принципу шлюза, создавая комфортные условия внутри склада, как для работников, так для потребителей и контрагентов. Устройство проектируется, с учетом надежного перекрытия зазоров, образующихся между корпусом грузовика и непосредственно зоной погрузки-выгрузки.

- Доклевеллер (согласно определению в Википедии — тот же перегрузочный мост) — это специальная уравнительная платформа, которая играет роль моста между полом кузова транспортного средства и уровнем грузовой платформы или иной поверхностью, перекрывая пространство и компенсируя перепад высот. При этом часть платформы может находиться на одном уровне с полом кузова грузовика.

Оба устройства используются при проектировании рампы склада в производственно-складском комплексе. Среди важных функций докшелтера обеспечение достойных показателей уплотнения и герметизации на погрузочно-разгрузочных местах и поддержание неизменной температуры внутри помещений. Доклевеллер служит гарантом неразрывной связи между кузовом фуры и полом склада при выполнении погрузочных работ погрузчиком, в случае, если пол фуры поднимается и опускается под действием веса погрузчика и погружаемого товара.

Как мы писали выше, проектирование рампы склада в производственно-складском комплексе учитывает стандартные решения погрузочной рампы складского здания с использованием докшелтера и доквеллера.

- Благодаря типовым решениям заказчик может сэкономить от 10 до 30% на строительстве не в ущерб эффективности погрузочно-разгрузочных работ без использования подобных устройств.

Специалисты нашей компании в процессе проектирования рампы склада в производственно-складском комплексе используют разные высоты пола, начиная от небольших (300мм), заканчивая рекомендуемым уровнем пола (+1.200 мм от уровня земли). В проекте учитываются докшелтеры и доквеллеры разных производителей. Особенно надежными в работе считаются устройства фирмы DoorHan посмотреть которые можно в нашей фотогалерее.

Во многих случаях, проектирование рампы склада в производственно-складском комплексе упрощается. Тогда в проекте участвует стандартное перегрузочное оборудования установленное на рампу, монтаж которой учитывает разные нюансы, например, угол наклона пандуса, который не должен быть больше 10°. Стандартные методы погрузо-разгрузочных работ предусматривают возможности заезда фуры целиком в помещение склада или боковую разгрузку (с торцов фуры).

По всем вопросам проектирования рампы склада в производственно-складском комплексе и обслуживания «под ключ» обращайтесь по телефону 209-09-40. Будем рады видеть вас в рядах наших постоянных клиентов!

Источник