Прирельсовый склад с рампой

При перевозках грузов по железным дорогам возникает необходимость хранения их на прирельсовых складах в периоды между приемом к перевозке и погрузкой в вагоны, а также выгрузкой из вагонов и вывозом на склады грузополучателей.

Назначение грузовых станционных складов состоит не только в хранении грузов. В них грузы сортируют по направлениям; подбирают повагонные партии и осуществляют другие внутрискладские операции.

При проектировании складов оперативного хранения на станциях лучшими считаются те, которые обеспечивают:

а) соответствие размеров и вместимости установленному грузообороту;

б) минимальную стоимость грузовых операций и наименьшие расходы, связанные с хранением грузов;

в) низкую строительную стоимость;

г) удобное расположение склада по отношению к автомобильным, железнодорожным и водным путям сообщения;

д) высокую производительность и наилучшую организацию труда, предусматривающую применение эффективных средств механизации и передовой технологии;

е) соблюдение требований техники безопасности и пожарной охраны; возможность непосредственной перегрузки грузов из вагонов в автомобили и обратно.

Рекламные предложения на основе ваших интересов:

Строительство складов и других устройств на грузовых дворах следует вести по типовым проектам, разработанным Гипропромтрансстроем Минтрансстроя СССР . В отдельных случаях при необходимости и тех-нико-экономической целесообразности разрешается постройка складов по индивидуальным проектам.

Все прирельсовые склады, через которые проходит значительная часть грузов, можно подразделить на две группы:

— склады общего пользования, принадлежащие железным дорогам, предназначенные для краткосрочного хранения (до трех суток) всевозможных грузов, кроме скоропортящихся, зловонных и опасных; строительство складов ведется по типовым проектам;

— склады необщего пользования — принадлежащие отдельным предприятиям или организациям, хранящим в них свои грузы. Эти склады чаще всего находятся вне территории станции — на подъездных путях. К складам необщего пользования относятся: зернохранилища, холодильники, а также склады, расположенные на территории станции и арендуемые у железной дороги: все они, как правило, служат для долгосрочного хранения грузов.

В зависимости от рода груза склады бывают специальными и универсальными (общими). В специальных складах находятся грузы, требующие особых условий хранения, например скоропортящиеся, а в общих — грузы самых различных наименований.

К закрытым относятся склады для тарноупаковочных грузов, холодильники, элеваторы и др. Они служат для хранения грузов, качество которых зависит от температуры окружающей среды или воздействия атмосферных осадков.

Грузовые закрытые склады строят на станциях обычно в комплексе с крытой и открытой платформами, а также отдельно. Длина закрытых складов и крытых платформ определяется в зависимости от грузооборота путем набора секций кратных 12 м, а для открытых платформ — кратных 3 м.

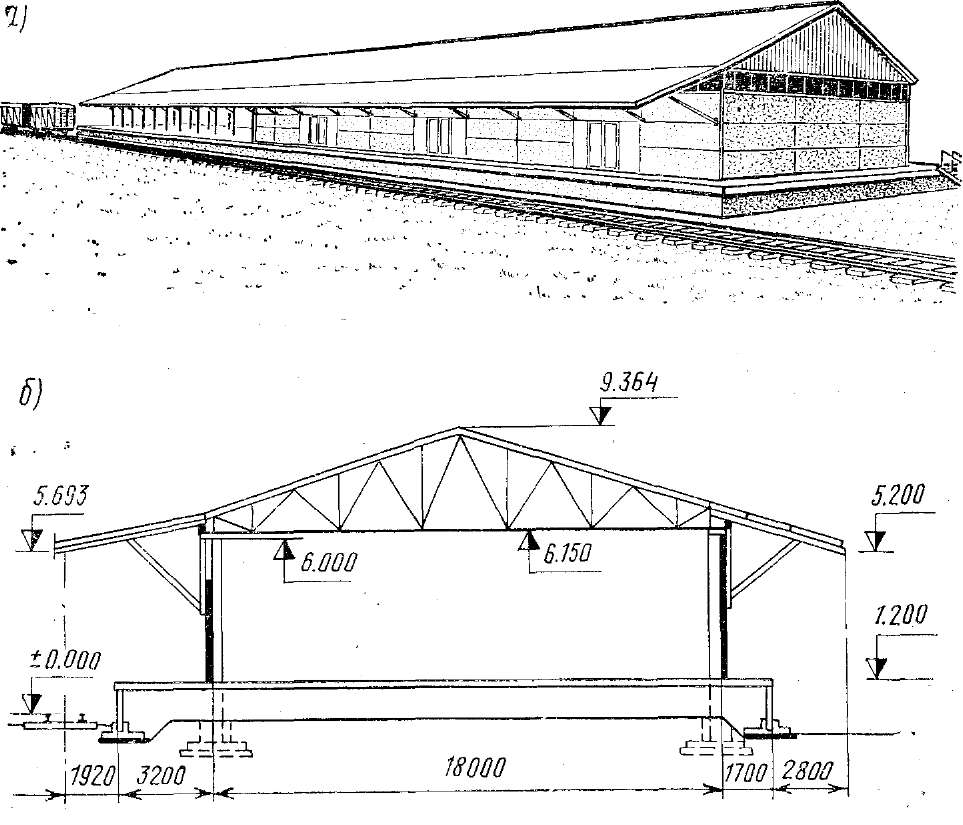

Ширина рампы (тротуара) склада со стороны автоподъезда обычно 1,7 м, со стороны железнодорожного пути — 3,2 м. Ширина типовых складов 12, 15 и 18 м. Строительство закрытых складов шириной более 18 м допускается только на крупных грузовых станциях.

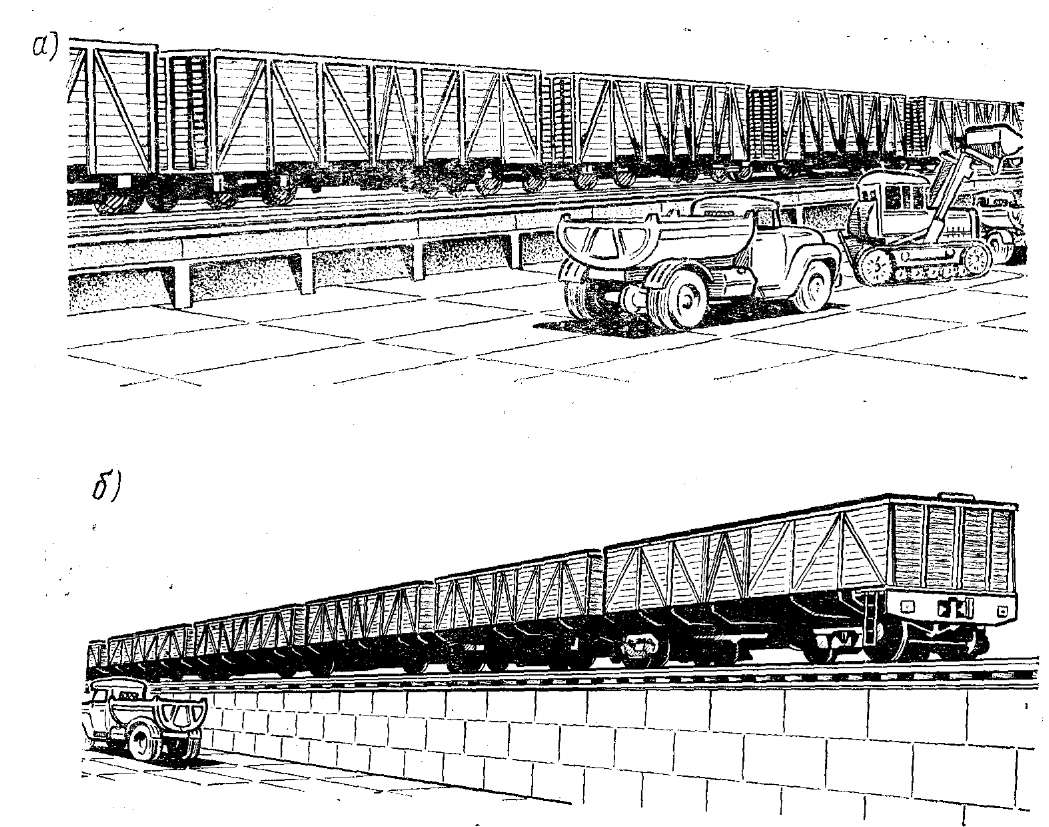

Рис. 1. Грузовой прирельсовый склад пролетом 18 м: а — общий вид; б — поперечный разрез

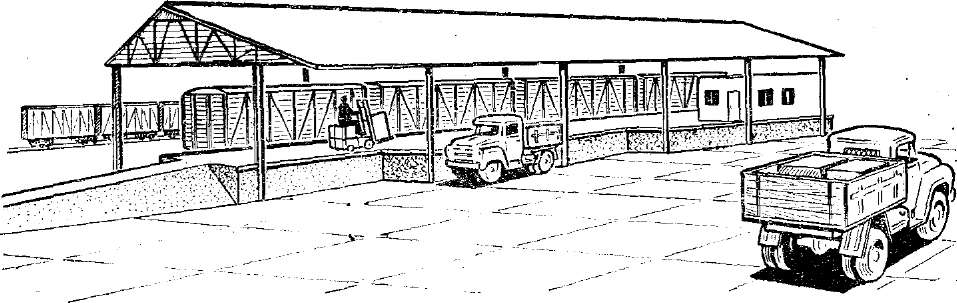

Крытые платформы — используются для хранения малоценных грузов, требующих защиты от атмосферных осадков, но не боящихся воздействия ветра, влажного воздуха (профильная сортовая сталь, газовые трубы, огнеупоры, оборудование без упаковки и др.). Обычно их строят как продолжение крытых складов, на тех же площадках.

Для увеличения длины грузового фронта со стороны автомобильного подъезда на платформах устраиваются зубчатые рампы.

Рис. 2. Крытая перегрузочная платформа с зубчатой рампой

Открытые платформы служат для выгрузки и хранения колесной техники и грузов, не боящихся атмосферных осадков и температурных колебаний, как, например: кирпич, тяжеловесные грузы, автомобили, сельскохозяйственные машины и др. Ширина платформы обычно составляет 12—18 м. Для стока воды покрытию платформы придают уклон 1/100 от середины к краям или от одного края к другому в сторону преимущественного перемещения грузов. Открытые платформы имеют высоту 1100—1200 мм от уровня головки рельса. Их строят боковыми и торцовыми. Боковые платформы располагают вдоль железнодорожного пути. Они имеют с одной или обеих сторон подпорные стенки, а также съезды в сторону автоподъезда. Торцовые платформы размещают перпендикулярно железнодорожному пути и также ограничивают подпорными стенками. Эти платформы более удобны для погрузки и выгрузки автомобилей, тракторов и других колесных самоходных машин.

Ширина закрытых складов, крытых и открытых платформ устанавливается в зависимости от количества и рода хранимого груза, характера грузовых операций и применяемых средств механизации.

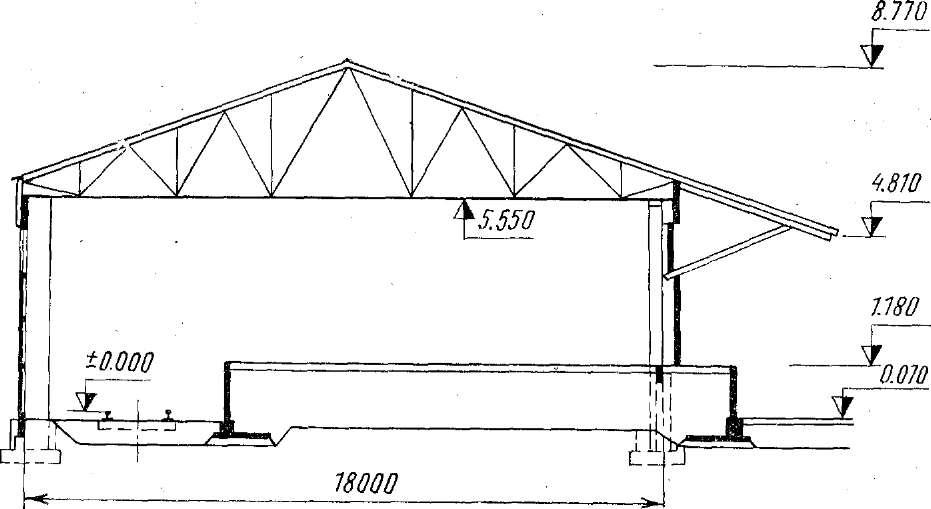

На опорных станциях I и II категорий рекомендуется строить закрытые склады шириной 12 м с наружным расположением путей, а на станциях III и IV категорий—с вводом пути в помещение склада. Ширина такого склада 18 м.

Открытые склады (площадки) предназначены для хранения, погрузки и выгрузки контейнеров, тяжеловесных, длинномерных и лесных грузов. Они могут быть односторонними и двусторонними с бетонным, асфальтовым, щебеночным или брусчатым покрытиями. Площадки должны иметь уклон для стока воды в дренажные канавы или канализационные колодцы.

Площадки подразделяют на оборудованные и необорудованные. Необорудованные площадки представляют собой очищенные, выровненные прирельсовые участки, спланированные и забетонированные (или заасфальтированные). На них нет каких-либо устройств и приспособлений для погрузки и выгрузки грузов.

Рис. 3. Поперечный разрез склада пролетом 18 м с вводом внутрь железно-дорожного пути

Оборудованные площадки имеют различные устройства и механизмы в зависимости от рода груза, способа хранения и объема грузопереработки. Так, для переработки длинномерных и лесных грузов применяются козловые краны грузоподъемностью 10 т, пролетом от 20 до 32 м; для переработки штучных тяжеловесных грузов строят склады, оснащенные козловыми кранами грузоподъемностью 10 т, пролетом 16 м. Большинство контейнерных площадок должно иметь козловые краны грузоподъемностью 6 т. Крупные контейнерные площадки оборудуются мостовыми кранами грузоподъемностью 5—10 т, пролетом свыше 20 м. Схемы типовых открытых складов показаны на рис. 12. На открытых площадках используются также стреловые краны на железнодорожном, автомобильном ходу, погрузчики и другое подъемно-транспортное оборудование.

Рис. 4. Открытые склады:

Рис. 5. Повышенный путь для выгрузки сыпучих грузов из полувагонов:

а — балочного типа; б — блочного типа

Грузовые дворы опорных станций I и И категорий должны иметь . одну бетонную площадку для переработки контейнерных, тяжеловесных, длинномерных и лесных грузов, оснащенную козловым электрическим краном грузоподъемностью 5 от со сменными захватными приспособлениями (крюк, грейфер, лесной захват, электромагнит). Участки площадки специализируют по родам грузов.

Для выгрузки сыпучих грузов, перевозимых в открытом подвижном составе, на опорных станциях всех категорий, а также и крупных грузовых дворах, строительство которых осуществляется по индивидуальным проектам, предусматриваются повышенные пути и эстакады. Выбор типа повышенного пути определяется не только потребной перерабатывающей способностью выгрузочного фронта, но также наличием соответствующих материалов для строительства.

Цемент, алебастр, минеральные удобрения, а также другие сыпучие и пылевидные грузы, перевозимые в крытых вагонах, должны выгружаться из вагонов, как правило, по прямому варианту (без складского хранения) в автомобили при помощи специальных вагоноразгрузчиков или других средств механизации.

Источник

Прирельсовый склад с рампой

16.3. Устройство крытых железнодорожных складов

Прирельсовые склады строят по типовым проектам индустриальными методами, основанными на заводском изготовлении конструктивных элементов и их механизированном монтаже. К конструктивным элементам складов относятся фундаменты, стены, опоры (колонны), полы, рампы, покрытия, двери и ворота, окна и световые фонари, перегородки, лестницы и т.п.

Складские здания должны обладать прочным и устойчивым фундаментом, который сооружают из бетона, железобетона, бутового камня, кирпича и других материалов, разрушающихся в условиях заглубления. Стены складов возводят из кирпичных и бетонных блоков, железобетонных панелей или в виде сплошной кладки из кирпича, искусственных и природных камней. Дверные проемы устраивают в продольных стенах, а если к складу примыкает крытая или открытая платформа,— в торцевой стене. Двери — раздвижные высотой 3,6 м, шириной 2,5 м. Расстояние между осями дверей кратно шагу колонн (12 м).

В типовых проектах ангарных складов со стороны подъезда автотранспорта через каждые 18 м устраиваются раздвижные двери (шириной 4 м и высотой 3 м). В складах через каждые 36 м должны быть сооружены пожарные выходы.

Обязательным элементом крытого склада являются рампы, представляющие собой наружное продолжение пола в виде платформы, расположенной у боковых продольных стен, иногда по всему периметру склада. Рампы предназначены для быстрого и удобного перемещения груза и механизации погрузочно-разгрузочных работ, поэтому ширина рампы у крытых складов должна быть не менее 3 м со стороны железнодорожного пути и не менее 1,5 м со стороны подъезда автомобильного транспорта. Высота рампы совпадает с уровнем пола склада и уровнем пола вагона и составляет со стороны железнодорожного транспорта 1100 мм от уровня верха головки рельсов при расстоянии от оси пути 1920 мм, а со стороны автомобильного транспорта не менее 1200 мм над уровнем проезжей части. На путях, где не производится погрузка и выгрузка негабаритных грузов, а также пропуск вагонов с такими грузами, высоту рампы можно проектировать до 1300 мм. Рампы для обслуживания железнодорожного транспорта строят прямыми, а для автомобилей — прямыми, зубчатыми (под углом 30—45°) и «карманными» (установка автомобилей под углом 90°). Зубчатые и «карманные» рампы дают возможность увеличить фронт погрузки—выгрузки грузов без удлинения складов. Для обеспечения возможности въезда механизмов рампы имеют наклонные плоскости — пандусы; а для удобства работы обслуживающего персонала — лестницы. Верхняя часть склада, называемая покрытием, состоит из несущих элементов и кровли.

Для предохранения грузов от атмосферных осадков, обеспечения безопасности и удобства погрузочно-разгрузочных работ над рампами устраивают навесы кровли (козырьки), закрывающие промежутки между складом и вагоном и прикрывающие автотранспорт. Со стороны железнодорожного транспорта навесы кровли устраивают сплошные, прикрывающие всю рампу и половину крыши вагона, со стороны автомобильного транспорта — прерывистые.

Для освещения склада с обеих сторон над дверными проемами и в промежутках между ними устраиваются небольшие окна, а в складах большой ширины — световые фонари (застекленные проемы в крыше), покрытия из стеклоблоков или прозрачной кровли из стеклопластика. Проемы для ввода путей в торце склада закрываются специальными дверьми.

Источник

Прирельсовый склад с рампой

Глава 14. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ПРОЕКТИРОВАНИЕ ЛЕСНЫХ СКЛАДОВ

§ 14.1. ПРИРЕЛЬСОВЫЕ НИЖНИЕ СКЛАДЫ

Общий технологический процесс лесных складов зависит от назначения склада, пункта примыкания, вида доставляемого на склад сырья и отгружаемой со склада лесопродукции, объема переработки лесоматериалов на складе и ряда других факторов. Технологические схемы лесных складов компонуются из отдельных поточных линий, участков и цехов (см. гл. 13). Ниже приводятся технологические схемы наиболее типичных лесных складов. При сравнительной оценке этих схем и выборе оптимальной из них следует в основном руководствоваться положениями, высказанными на с. 302—303 при рассмотрении вариантов основных поточных линий.

Более подробно общие технологические схемы нижних складов рассматриваются в работах, выполненных в ЦНИИМЭ Д. К. Воеводой, Г. А. Рахма-ниным и др. [45], Б. А. Васильевым (Гипролестранс) [11], Б. Г. Залегаллером [27] и другими авторами.

Для прирельсовых нижних складов характерен график режима работы, изображенный на рис. 1.3, а. Склады этого типа обычно принимают, обрабатывают и частично перерабатывают лесоматериалы в течение 250—300 дней в году, работая в две смены. Отгрузка готовой продукции производится в течение 360 дней в году. Наиболее распространены прирельсовые склады, на которые вывозят хлысты. Вывозка деревьев применяется в настоящее время в незначительном количестве, но в дальнейшем получит более широкое распространение. Сортименты на прирельсовые склады вывозят редко.

Основное влияние на общий технологический процесс и технико-экономические показатели нижнего прирельсового склада оказывают его годовой грузооборот, средний объем хлыста, принятая система машин, степень переработки лесоматериалов. Увеличение среднего объема хлыста ведет к существенному улучшению технико-экономических показателей. Наиболее характерными являются нижние прирельсовые склады с годовым грузооборотом 150—250 тыс. м3, однако имеется еще значительное число складов, пропускающих в течение года 75— 100 тыс. м3. Одно из основных направлений дальнейшего совершенствования лесозаготовительной промышленности — укрупнение нижних складов с доведением годового грузооборота до 400—800 тыс. м3. Расчеты, проведенные Гипролестрансом, показали, что это ведет к улучшению показателей работы складов.

Рис. 14.1. Схемы прирельсовых нижних складов на базе системы машин 1НС с годовым грузооборотом: а —75—100 тыс. м8; 6— 150—200 тыс. м8

Переработка лесоматериалов получает все большее распространение на нижних прирельсовых складах. Почти на каждом нижнем складе имеются цехи по переработке низкокачественной древесины и отходов. Лесопильные и шпалорезные цехи также встречаются достаточно часто, особенно на складах с большим грузооборотом. Объем лесоматериалов, подвергающихся переработке на нижнем складе, достигает 30—40 % общего его грузооборота.

Внутрискладские транспортные операции можно выполнять по двум принципиально различным схемам. Первая схема предусматривает транспортирование лесоматериалов в пределах склада посредством продольных и поперечных лесотранспортеров, а также кранов, перемещающихся по рельсовым путям. При значительном грузообороте нижнего склада и большом объеме переработки лесоматериалов применение этой системы связано с существенными трудностями, так как от нескольких раскряжевочных установок лесоматериалы должны подаваться к нескольким перерабатывающим цехам, при этом появляются параллельные и пересекающиеся грузопотоки, возникают трудности в создании запасов полуфабрикатов и т. д.

По второй схеме перемещение лесоматериалов в пределах склада осуществляется безрельсовыми подъемно-транспортными машинами (колесными лесоразгрузчиками и автопогрузчиками). В этом случае может быть принято любое взаимное расположение отдельных участков, цехов, запасов лесоматериалов, погрузочных тупиков и т. п.; направление грузопотоков различных лесоматериалов не зависит один от другого; одни и те же подъемно-транспортные машины можно использовать на различных участках нижнего склада. Однако применение колесных лесоразгрузчиков и автопогрузчиков связано с необходимостью иметь на нижнем складе достаточно высококачественную дорожную сеть, а около цехов, у подштабельных мест и погрузочных тупиков — сплошное бетонное покрытие, что связано со значительными капиталовложениями.

На прирельсовом нижнем складе, базирующемся на системе машин 1НС с годовым грузооборотом 75— 100 тыс. м3 (рис. 14.1, а), пачки деревьев выгружаются с автопоездов разгрузочно-растаскивающей установкой 5 (РРУ-10) и подаются на площадку 4. Обрезку сучьев и раскряжевку хлыстов осуществляют установкой 6 (ЛО-30). Сортировка круглых лесоматериалов производится на продольном лесотрансцортере 8 (ЛТ-86). Деловые сортименты башенным краном 9 (КБ-572) укладываются в штабеля 10, а затем грузятся на железнодорожный подвижной состав, подаваемый на тупик 13. Передвижка вагонов во время погрузки производится маневровой лебедкой 11. Вдоль фронта погрузки устраивается эстакада для безопасной погрузки 12. Низкокачественная древесина с сортировочного лесотранспортера поступает в штабеля 7, а из них

транспортером 14 подается к балансирной пиле АЦ-ЗМ, гидроколуну JIO-46 и станку Н-10, расположенным в цехе 15, и перерабатывается в колотые балансы и дрова; эта продукция выносится из цеха продольным транспортером 17 и укладывается в штабеля 16. Низкокачественная древесина, подлежащая переработке в технологическую щепу, по этому же транспортеру поступает в цех 2, снабженный окорочным барабаном КБ-3, руби-тельной машиной и установкой для сортировки щепы. Технологическая щепа пневмотранспортной установкой подается в кучу 18. Сучья и вершины измельчаются в щепу на рубительной машине ДУ-2, установленной в здании 3. Сезонный запас хлыстов хранится на промежуточном складе, обслуживаемом кабельным краном 1 (КК-20).

На прирельсовом нижнем складе (система машин 1НС) с годовым грузооборотом 150—200 тыс. м3, получающем хлысты (рис. 14.1, б), пачки хлыстов выгружаются с автопоездов козловым 2 (JIT-62) или консольно-козловым краном 1 (JIT-62A), который подает их на площадку 4 или в штабеля 3. Раскряжевка хлыстов осуществляется двумя установками JIO-15C, расположенными в здании 5, а сортировка делового долготья — продольным лесотранспортером 8. Сортименты, отгружаемые с нижнего склада в круглом виде, консольно-козловыми кранами 10 (ККЛ-12,5) укладываются в штабеля 9 и ими же грузятся на железнодорожный подвижной состав. Пиловочник, пройдя через штабеля 11 и продольный транспортер 12, поступает в лесопильный цех 13, где перерабатывается на пиломатериалы, укладываемые башенным краном 14 в штабеля 15. Низкокачественная древесина по поперечному 6 и продольному 18 транспортерам поступает на переработку к станкам, размещенным в здании 5. Колотые балансы и дрова транспортером 17 и консольно-козловым краном подаются в штабеля 7; сырье для переработки в технологическую щепу по транспортеру 19 поступает в цех 20, снабженный окорочным барабаном КБ-6. Щепа пневмотранспортной установкой ссыпается в кучи 16 и грузится в железнодорожные вагоны-щепо-возы.

Увеличение годового грузооборота нижнего склада до 300— 400 тыс. м3 приводит к необходимости устанавливать не менее четырех автоматизированных раскряжевочных установок с продольным перемещением хлыста; при этом схема грузопотоков на складе становится весьма сложной, так как одинаковые сортименты, получающиеся на различных раскряжевочных установках, необходимо подавать в одни и те же перерабатывающие цехи. Простое удвоение склада, схема которого приведена на рис. 14.1, б, ведет к дублированию перерабатывающих цехов, т. е. к созданию на одной площадке двух отдельных, не связанных друг с другом нижних складов, что явно нецелесообразно. Решение данного вопроса может идти либо по пути перехода на раскряжевочные установки с поперечным переме-щением хлыста (система машин 2НС), либо заменой транспортеров и рельсовых кранов на безрельсовые подъемно-транспорт-ные машины (колесные лесоразгрузчики и автопогрузчики).

На нижнем складе, базирующемся на системе машин 2НС с годовым грузооборотом 300—400 тыс. м3, получающем деревья и снабженном двумя раскряжевочными установками триммерного типа (рис. 14.2, а), два мостовых крана 7 (КМ-ЗОГ) выгружают пачки деревьев с автопоездов и подают их в установки для групповой очистки от сучьев 8 (МСГ-3) или в резервные штабеля 6. Хлысты через буферные магазины 9 поступают к триммерам 10 (МР-8). Деловое долготье сортируется продольными лесотранспортерами 12, штабелюется и отгружается консольно-козловыми кранами 11. Пиловочник через бассейн 13 поступает в лесопильный цех 14. Низкокачественная и тонкомерная древесина с обеих раскряжевочных установок по транспортерам 4 подается в перерабатывающий цех 3, а также в цех технологической щепы 1 и тарный цех 5. Отгрузка колотых балансов, тарных комплектов, дров и щепы производится башенным краном 2.

На нижнем складе (рис. 14.2, б), базирующемся на системе машин 1НС, получающем хлысты и имеющем такой же грузооборот, как и у рассмотренного выше, приходится устанавливать четыре раскряжевочные установки 3 (ЛО-15С); склад работает на базе безрельсовых подъ-емно-транспортных машин. Выгрузка пачек хлыстов с автопоездов и подача их на площадки 2 или в штабеля 1 производится колесными лесоразгрузчиками грузоподъемностью 20—30 т. Сортировка долготья осуществляется продольными лесотранспортерами 4 (ЛТ-86). Из лесонакопителей сортименты забираются автопогрузчиками грузоподъемностью 5—

6 т и доставляются: сортименты, отгружаемые с нижнего склада в круглом виде,— в штабеля 5; пиловочник — в бассейн

7 или в резервные штабеля 6; низкокачественная древесина — на площадку 12 или в штабеля 13. Переработка пиловочника осуществляется в лесопильном цехе 8\ низкокачественная древесина перерабатывается в цехах: 11 (на колотые балансы), 10 (на тарные дощечки) и 9 (на технологическую щепу). Штабелевка и погрузка готовой продукции производятся автопогрузчиками.

Рис. 14.2. Схемы прирельсовых нижних складов с годовым грузооборотом 300—400 тыс. м3:

а — на базе системы машин 2НС с применением рельсовых кранов; б — на базе системы машин 1НС с применением колесных лесоразгрузчиков и автопогрузчиков

Большие трудности возникают при компоновке технологических схем нижних складов, имеющих годовой грузооборот более 500 тыс. м3. На складе такого типа (рис. 14.3, а), работающем на базе системы машин 1НС, получающем хлысты (с грузооборотом 600—800 тыс. м3 в год), разгрузка автопоездов осуществляется мостовыми кранами 13, перемещающимися по высокой эстакаде 14. Пачки хлыстов этими кранами подаются в штабеля 12 или на площадки 11, расположенные перед подающими транспортерами 10 восьми раскряжевочных установок ЛО-15С. Кабины управления манипуляторов этих установок вынесены в сторону от площадок 11. Пильные механизмы, приемные столы и кабины управления раскряжевочных установок размещены в общем здании 15. Деловые сортименты, отгружаемые с нижнего склада в круглом виде, от каждой раскряжевочной установки поступают на свой продольный лесо-транспортер 17, на котором осуществляется сортировка. Из ле-сонакопителей 16 пачки сортиментов забираются автопогрузчиками и укладываются в штабеля 18. Погрузка долготья также производится автопогрузчиками. Низкокачественные лесоматериалы от каждой пары раскряжевочных установок выносятся лесотранспортерами 9, на которых рассортировываются по породам. Хвойные низкокачественные лесоматериалы автопогрузчиками подаются к цеху технологической щепы 4 или в резервные штабеля 3. Лиственные лесоматериалы поступают в резервные штабеля 7 или непосредственно к цеху 6, в котором перерабатываются в колотые балансы, тарные дощечки, лиственную технологическую щепу и др. Балансы и тарные комплекты аккумуляторными погрузчиками грузятся в железнодорожные вагоны с площадок 2 и 5. Щепа из обоих цехов пневмотранспортной установкой подается в кучи 1. Сезонный запас хлыстов хранится на промежуточном складе, обслуживаемом козловым краном 8 (ЛТ-62).

При поступлении на нижний склад леса, подсортиро-ванногопо породам, на складе организуется два потока: первый, базирующийся на системе машин 2НС, обрабатывает хвойные лесоматериалы; второй, включающий систему машин 1НС, пропускает лиственные породы. На таком складе (рис. 14.3, б), имеющем годовой грузооборот 350—450 тыс. м3, пачки деревьев, рассортированных по породам на лесосеке, выгружаются с автопоездов мостовыми кранами 6 и 10 на площадки 5 (хвойные), 9 (лиственные) или в штабеля 7 и 11. Хвойные деревья очищаются от сучьев на сучкорезной установке 4 (МГС-3); хлысты раскряжевываются слешером 3 (ЛО-65). Из накопителей 2 пачки сортиментов забираются автопогрузчиками 1 и подаются на площадку 15, оборудованную растаскивающей установкой с челночным захватом. Сортировка производится двумя самоходными манипуляторами 16 и 14. Первый из них укладывает рассортированные лесоматериалы в накопители 17, расположенные под консолью консольно-козлового крана 19 (ККЛ-12,5). Этим краном пачки рассортированных лесоматериалов укладываются в штабеля 18 и грузятся на подвижной состав железной дороги МПС. Из накопителей 13 пачки лесоматериалов забираются автопогрузчиками и доставляются к перерабатывающим цехам.

Лиственные деревья с площадки 9 манипулятором подаются в сучкорезно-раскряжевочную установку 8 (ЛО-ЗО), где очищаются от сучьев и раскряжевываются. Сортименты, получившиеся в результате раскряжевки, сортируются на продольном ле-сотранспортере 12 (ЛТ-86) и автопогрузчиком отвозятся

к фронту погрузки или к перерабатывающим цехам.

Рис. 14.3. Схемы прирельсовых нижних складов: а — на базе системы машин 1НС с годовым грузооборотом 600—800 тыс. м3; б — на базе систем машин 1НС и 2НС (поступление подсортированного леса) с годовым грузооборотом 350—450 тыс. м3; в — с отгрузкой хлыстов

Использование такой схемы весьма эффективно, если не менее 70 % поступающего на склад леса составляют хвойные породы.

В случаях когда лесозаготовительное предприятие отгружает потребителям хлысты, нижний склад (рис. 14.3, в) превращается в простейший перегрузочный пункт, оснащенный козловым краном 1 (ЛТ-62), в пролете которого размещаются лесовозная автодорога 2, железнодорожный тупик 4 и штабеля резервного запаса хлыстов 3.

Рассмотренные схемы прирельсовых нижних складов не являются единственно возможными. Для каждого нижнего склада следует составлять индивидуальные технологические схемы, учитывающие грузооборот, средний объем хлыста, состав по породам, выход сортиментов, объем и вид переработки, характеристику площадки и ряд других факторов. В связи с этим изменяются система машин, набор оборудования, компоновка и производительность поточных линий, участков и цехов, из которых формируется склад; изменяются и технико-экономические показатели склада. Приведенные выше схемы базируются в основном на выпускаемом или подготовленном к выпуску оборудовании. Для дальнейшего совершенствования прирельсовых нижних складов необходимо более широко использовать установки с поперечным перемещением лесоматериалов, применять автопогрузчики большой грузоподъемности, полностью перерабатывать низкокачественную древесину и отходы.

Источник