- Как создать высокотехнологичное производство в Москве

- Как создать высокотехнологичное производство в России

- Как создать высокотехнологичное производство в России

- Первый этап: начните с изучения продукта

- Первые заказы: набираемся опыта

- Финансовая грамотность: трезво оценивайте свои силы

- Когда пора расширяться и нужно ли это вообще?

- Как в России создать компанию, производящую высокотехнологичное оборудование

- Как пришла идея заниматься высокотехнологичным производством

- Как мы построили нашу команду

- Можно ли выстроить продажи инновационного продукта без бюджета на рекламу?

Как создать высокотехнологичное производство в Москве

Стереотипное мнение, что в России производство качественной высокотехнологичной продукции невозможно, неверно — или, по крайней мере, верно не во всех случаях. Российская компания «Актив» вот уже 25 лет занимается производством продукции в сфере информационной безопасности, причем делает это на территории Москвы. Продукция «Актива» внешне похожа на обычные флешки. На самом деле это флешки с секретом. Компания начиналась с систем защиты от нелегального копирования. Аппаратные ключи Guardant — это средства защиты и лицензирования программного обеспечения. Направление живет и успешно развивается до сих пор. Самой массовой продукцией «Актива» являются решения «Рутокен» — средства аутентификации и электронной подписи. В 2018 году «Актив» произвел свыше 2 млн изделий на сумму 1,3 млрд рублей. Значительная часть продаж (более 0,5 млрд рублей) пришлась на средства электронной подписи. Об истории компании и организации производства «Инвест-Форсайт» беседует с управляющим партнером и генеральным директором компании «Актив» Константином Черниковым.

— Скажите, как была создана ваша компания 25 лет назад?

— В 1990-е годы мы с партнерами выбрали деятельность, которая была на стыке электроники и программирования. Нам захотелось создать свое программное обеспечение, собственную электронику, свое производство. Я сумел придумать, как это сделать у нас в России, в период разваливающегося в то время производства. Это было в 1994 году. Тогда создавалось много разных компаний. А мы были недавними студентами…

— Какого института?

— Мы были студентами практически секретного факультета Московского лесотехнического института. Факультет, который готовил для ЦНИИмаш, для НПО «Энергия» инженеров, запускающих ракеты, спутники и т.д. В России тогда была очень популярна такая секретность.

— Кроме вас, кто еще был в команде?

— Еще Дмитрий Горелов, ныне коммерческий директор компании. Естественно, была еще пара технических специалистов. Как нам эта идея пришла в голову? Когда мы начинали, все хотели делать какой-то собственный бизнес. Тогда можно было делать бизнес практически на всем чем угодно. Сфера IT нас привлекала. Мы были специалистами в области компьютеров, хотя тогда даже слово такое не особо употреблялось — компьютеры. Тогда говорили «вычислительная техника». Мы создали компанию, начинали с проекта Guardant — занимались разработкой производственных систем для защиты от компьютерного пиратства. Направление под торговой маркой Guardant у нас в компании сохранилось до сих пор. Сейчас оно специализируется на защите ПО от нелегального распространения.

— Когда и почему вы пришли к идее собственного производства?

— Мы умели это делать, в принципе, сразу. Нам это нравилось. Тогда мы были в некотором смысле фанатами. Безусловно, собственное производство не было абсолютной необходимостью, но это был наш интерес. Нас это привлекало. У нас это получалось и получается делать по сей день — хорошо и недорого.

— Когда же вы запустили собственное производство?

— Производство родилось сразу вместе с компанией в 1994 году. В те времена многое делалось вручную, практически кустарно. Несколько человек собирали изделия вручную — паяльниками — у себя дома. Представляете? Финальное сборочное производство потом, конечно, осуществлялось в рамках офиса — в одной комнате. Первая наша крупная продажа — 400 ключей. Сейчас производство автоматизировано, мы используем роботизированное оборудование; в год производим более 2 миллионов устройств.

— Где сейчас находится ваше производство?

— В Москве, финальные операции осуществляем на Шарикоподшипниковской улице в бизнес-центре. Наши изделия небольшие. Два миллиона штук поместятся в одной комнате.

— На производстве много людей занято?

— Поскольку производство автоматизировано, требуются только люди, которые обслуживают оборудование. В производственном департаменте у нас занято 8 человек. Понятно, есть руководители, технический департамент, бухгалтерия. Всего у нас сейчас работает 160 человек. Мы производим не только электронные изделия, но и делаем программную начинку для устройств.

Есть отдел тестирования. В свое время мы своими силами создали специальное устройство по тестированию наших аппаратных ключей и электронных идентификаторов. Оно автоматически тысячи раз вставляет и вынимает изделия под разными углами. Проверяется надежность и прочность конструкции.

Есть термокамеры, которые проверяют, как работают наши устройства при высокой температуре. Мы живем в стране, где летом может быть +50, а зимой -55. Часть заказчиков спрашивает нас: «А будут ли ваши устройства работать при таких температурах?» У нас есть холодильники, которые имитируют такую температуру.

— То есть цех связан с офисом, они в одном помещении?

— Это не цех, потому что мы не стремимся все делать сами. У нас есть проверенные подрядчики. Японцы поставляют нам пластик. Микросхемы, резисторы, конденсаторы и т.п. устанавливает на печатные платы наш российский субподрядчик, он тоже находится в Москве. Вот у них есть то, что можно назвать цехом, хотя это тоже небольшое помещение. Современное оборудование небольшое, много места не требуется. Партнеры наши настолько давние, настолько хорошие, что мы их воспринимаем как наших собственных людей. Мы им помогаем при необходимости и людьми, и финансами, для них мы являемся крупным заказчиком. Спустя многие годы воспринимаешь их как лучших друзей, но юридически они полностью самостоятельны.

— Какие производственные операции именно на вашей производственной площадке заключены?

— Многие средства производства спроектированы или произведены сотрудниками компании: это роботизированные средства входного контроля электронных модулей, устройства для программирования и контроля качества уже готовых изделий. Мы проектируем электронные схемы, проверяем, делаем образцы, тестируем, модернизируем, сами разрабатываем и изготавливаем роботизированные устройства для автоматической проверки и маркировки. Производство включает в себя опытную экспериментальную площадку для разработки инновационных продуктов, многочисленное оборудование для проверки электронной части изделий, программирования и маркировки, оборудования для производства пластиковых корпусов, сборочного участка, участка контроля и инструментального цеха.

— А сборка?

— Мы проектируем, проверяем, настраиваем, заказываем комплектующие, передаем нашему местному субподрядчику, который их там устанавливает на электронные печатные платы. Этот полуфабрикат потом возвращается к нам. Одно из требований регуляторов заключается в том, чтобы окончательные операции делались на сертифицированном производстве. Оно у нас сертифицировано. Мы сами «заливаем» программное обеспечение в устройства. Оборудование автоматически проверяет, правильно ли все собрали, все ли параметры соответствуют норме. Все строго в соответствии с требованиями регулятора. Потом надевается корпус, маркируется, упаковывается и отгружается нашим клиентам.

— Сколько изделий вы произвели в 2018 году?

— Свыше двух миллионов. Большую часть из них составляют токены для электронной подписи.

— Последний вопрос. Скажите, вы при организации вашего бизнеса, производства какими-то льготами, помощью от государства (скажем, от города) пользовались?

— Никогда не пользовались. Мы полностью частная компания.

Беседовал Константин Фрумкин

Подписывайтесь на канал «Инвест-Форсайта» в «Яндекс.Дзене»

Источник

Как создать высокотехнологичное производство в России

Как создать высокотехнологичное производство в России

Можно ли за пять лет перейти от сборки видео киосков в квартире к двум заводам по производству интерактивного и сенсорного оборудования?

Кажется, что это нереальная задача — но Владимир Буйвидис, руководитель группы компаний BM Group «Фабрика инноваций», вместе со своим партнером и Артуром Баруткиным, генеральным директором BM Group, знает, как ее решить. Итак, что же нужно для организации высокотехнологичного производственного комплекса?

Первый этап: начните с изучения продукта

На самом деле очень сложно четко выделить этапы – создание собственного бизнеса не очень похоже на лестницу, по ступенькам которой вы поднимаетесь последовательно. Довольно часто приходится решать несколько задач одновременно. Однако начать все-таки стоит с изучения продукта, который вы намерены производить.

Когда мы решили заняться выпуском видео киосков, то разобрали китайский аппарат. Он состоял из машинки для чистки обуви, экрана, на котором во время чистки посетитель ТРЦ смотрел рекламные ролики, и некоторого количества технических деталей. Тогда нам показалось, что в устройстве видеопилона нет ничего сложного, и мы решили сами сделать первую партию для фитнес-клуба «Зебра» в ТРЦ «Рио Реутов».

Однако, прежде, чем броситься на штурм производственных высот, необходимо понять, будет ли ваш товар вообще пользоваться спросом. Вся ниша может быть полностью занята вашими конкурентами.

Мы выяснили это на практике, когда закупили некоторое количество китайских видеопилонов и успешно продали их все тому же ТРЦ «Рио» в Реутове. Кроме того, мы довольно быстро поняли, что на самом деле у нас будет мало конкурентов в производстве сенсорного интерактивного оборудования.

Первые заказы: набираемся опыта

Мы поняли это, когда взялись за наш первый крупный заказ – 50 сенсорных киосков для павильона «Москвариум» на ВДНХ. Их нужно было сделать за 1,5 месяца, и все остальные компании отказались брать такой заказ.

Откровенно говоря, сейчас мы прекрасно понимаем – почему: организация любого, даже очень небольшого производства, требует весьма больших затрат времени, сил и средств. Кроме того, важно понимать, что весьма вероятно, каждый ваш заказ будет уникальным – т.е. продавать абсолютно такие же сенсорные киоски всем клиентам у вас не получиться.

Наш первый опыт, на первый взгляд, состоял сплошь из ошибок и их преодоления – мы почти ничего не знали о том, как на самом деле работает производство. Но все-таки бояться ошибок не стоит – именно благодаря им вы получите неоценимый опыт, потому что единственный способ грамотно организовать производственные процессы – это заняться ими на практике. Изучение опыта коллег и конкурентов очень полезно, но практику не заменит ничто.

Самое важное на этом этапе – анализировать допущенные ошибки, оперативно их исправлять и находить такие решения, которые позволят избежать повторения этих же ошибок.

В результате, несмотря ни на что, мы успешно справились с заказом для «Москвариума» — и решили развивать наш бизнес. Собственно, этот заказ и был началом создания BM Group.

Финансовая грамотность: трезво оценивайте свои силы

Мы довольно быстро пришли к решению работать по заказам клиентов, т.е. не выпускать вообще какие-то устройства, а разрабатывать их по конкретным ТЗ заказчика. Сначала мы активно включились в работу по гостендерам, и 80% наших заказов приходилось на государственные. Однако тут есть нюанс: госзаказчики не платят аванс, следовательно, все затраты ложатся на вас и ваших инвесторов.

Так, при работе над одним из заказов, мы чуть не разорились: мы взялись за слишком большой объем производства, рассчитывая, что деньги от других заказов покроют наши расходы. Однако наш расчет оказался неверен, и нам пришлось срочно искать дополнительные средства.

В итоге, ценой очень большого напряжения сил, BM Group смогла выполнить заказ, а мы вынесли важный урок – в производственном бизнесе важно рассчитывать заранее не только процессы на заводах, но и трезво оценивать свои финансовые возможности.

Сейчас число государственных заказов в нашей компании снизилось в пользу частных клиентов – 40% и 60% соответственно.

Однако расширение нашего бизнеса со многом стало возможно именно благодаря успешной работе по гостендерам – от обучающих киосков для школы шахтеров в Якутске до нескольких заказов от РЖД. Мы также успели поработать для компаний «АЛРОСА» и Ситилинк, для Люберецкого кладбища и даже – для РПЦ.

Когда пора расширяться и нужно ли это вообще?

Здесь отчасти ответ зависит от вас: если вы хотите всегда оставаться примерно на одном уровне, то расширять бизнес вам не нужно – это требует постоянных усилий.

С другой стороны, важно трезво оценивать сферу, в которой вы работаете – насколько велик спрос на ваш продукт? Будет ли он расти? Удастся ли выйти на международный рынок?

В случае с нашим бизнесом, нам кажется, что у нас просто не было другого выбора – мы все время расширялись. Невозможно силами десяти человек выполнять такие заказы, которые размещали у нас РЖД или Ситилинк.

Соответственно, мы регулярно увеличивали число сотрудников и переводили производство во все более просторные цеха – пока наконец не открыли свой завод в Лыткарино.

Но тут в ситуацию вмешался коронавирус. О таких форс-мажорах тоже всегда нужно помнить – и осознавать, что предсказать их появление невозможно. Сначала все развивалось по тому же сценарию, который привел к закрытию множество бизнесов: в мае 2020 наша выручка упала на 15% по сравнению с маем 2019.

Но мы решили не сдаваться, изучили потребности рынка и быстро наладили выпуск аппаратных комплексов для предотвращения эпидемий — Immuno и Immuno+. Они оказались необходимы всем предприятиям и общественным заведениям, которые хотели или должны были работать в период пандемии.

Для этого необходимо было соблюдать ряд ограничений, и Immuno позволял выполнить их все: он обеспечивал дезинфекцию рук, замеры температуры у сотрудников, выдачу масок и т.д.

В итоге такое решение принесло нам 20 млн рублей только за 2020 год. В том числе благодаря тому, что мы расширили нашу линейку сенсорных интерактивных устройств такими аппаратами, мы запустили еще один завод в Серпухове.

Подытоживая, можно сказать, что ключевыми факторами в этой ситуации оказались правильная оценка потребностей рынка, быстрое реагирование на них и использование наших сильных сторон: большого опыта в создании интерактивных устройств и наличие собственного, хорошо отлаженного производства, которые мы создали за предыдущие 5 лет.

Источник

Как в России создать компанию, производящую высокотехнологичное оборудование

Меня зовут Руслан и я создатель компании Novotouch. Мы производим сенсорное интерактивное оборудование.

Например – сенсорные столы. На вид — удобный журнального типа стол, неотъемлемый предмет в зоне ожидания, скажем, на ресепшен в офисе, и вместе с тем – это полноценный по функционалу ПК с сенсорным экраном на всю столешницу, которым могут пользоваться одновременно несколько человек.

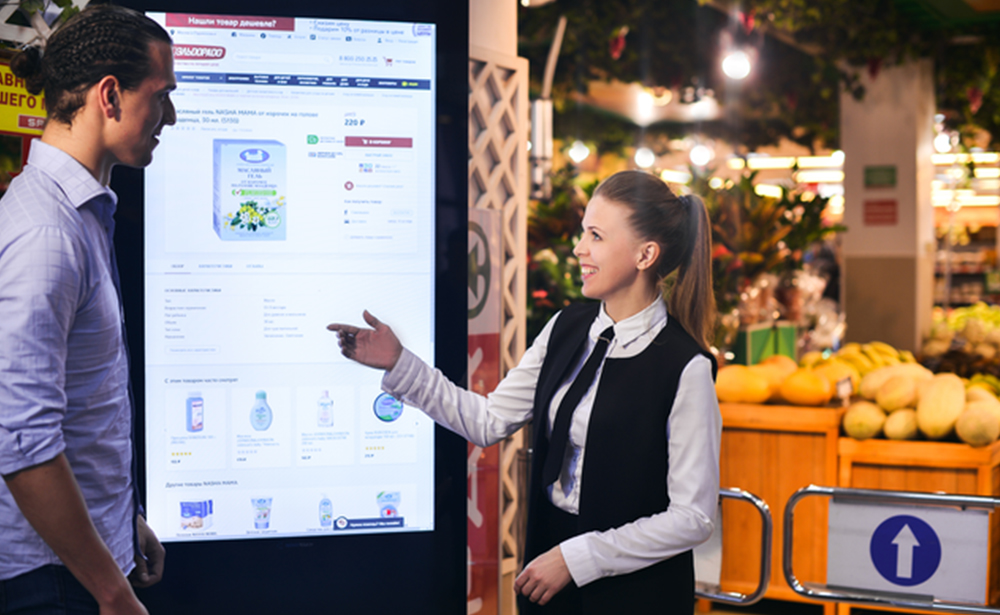

А еще – сенсорные информационные киоски для людных мест (по сути информационная стойка, но интерактивная и сенсорная, может чеки выдавать и т.д.), детские интерактивные комплексы (как игровой автомат, развивает, развлекает и у него большой сенсорный экран).

У нас свои инженерно-конструкторский отдел и цех, где мы производим и собираем нашу продукцию. На 80% комплектующие – российского производства. Мы сами пишем ПО. То есть наша продукция – made in Russia.

Компания существует меньше полугода, но мы так удачно попали в ожидания клиентов, что количество заказов в какой-то момент превысило возможности (чему мы очень рады и хотим еще!), так что мы расширяемся. Впрочем, это не «повезло», это мы хорошо постарались и некоторые вещи сделали весьма правильно. Об этом и расскажу.

Как пришла идея заниматься высокотехнологичным производством

Задайте себе вопрос — как много времени мы сможем сэкономить, использовать эффективно, с пользой, если очереди в поликлиниках будут чуть короче, девушка на ресепшен – чуть проворнее, навигация в торговом центре – чуть нагляднее? Эта мысль стала путеводной для созданной мной компании – Novotouch.

Я давно, несколько последних лет искал идею для своего бизнеса. Много изучал зарубежные рынки и был сильно удивлен, насколько информационные технологии в России уступают мировым. В быту, в производстве, в сервисе, да практически во всем. И конечно, я загорелся идеей работать именно в этой сфере.

Но мне казалось, что предложить рынку что-то новое, инновационное, конкурентоспособное, чего всем не хватает, и при этом актуальное с коммерческой точки зрения – это слишком мало. Я искал Большую Идею, которая осветила бы все, что я делаю, вдохнула в мой труд смысл.

Долгие бессонные ночи, глубокий анализ всего нового, что появляется в мире, литры горького кофе – все это сделало свое дело, и в итоге у меня родилась Идея.

Она заключалась в создании информационного сенсорного оборудования. Это решение, применимое практически во всех сферах жизни, позволяющее ускорить сервис и повысить его качество в абсолютно любом заведении, будь то ресторан, больница, аптека, салон красоты, офис.

В Европе, в Америке, не говоря уже про Японию или Китай, сервисное оборудование давно является обыденным. В России же это направление практически не развивалось. Я решил, что мы в силах изменить это, и совместно со своими партнерами создал компанию Novotouch.

Как мы построили нашу команду

Очень важным и трудным оказался вопрос подбора персонала. Мы знали, что найти в достаточном количестве полностью готовых специалистов для нашего проекта – задача нетривиальная. Ведь это полный цикл создания интерактивного сенсорного оборудования, от идеи и проектирования, до производства, реализации, постпродажного сервиса – и везде специальности, требующие специфического профильного образования, опыта.

Что касается вопроса «где найти сотрудников» – конечно, здесь ничего нового нами придумано не было. Это просто большой объем работы. Но мы открылись бы не в сентябре 2016-го, а еще через пару лет, если бы не проявили изобретательность.

Когда после пары сотен собеседований стало ясно, что полностью подходящих нам специалистов на рынке просто нет, мы кардинально изменили свои требования к соискателям – осознали, кто нам нужен как человек, соратник, а не единица в кадровом расписании.

И получились вот такие требования (если опустить базовую подготовку по специальности):

1. Готовность работать на общие цели.

2. Готовность развиваться.

3. Общительность и позитивное мышление.

Все предельно просто, и потому работает.

Наш рецепт в том, что на старте сотрудничества общность ценностей с новым сотрудником важнее, чем его компетентность. Решение снизить порог профильных требований и сконцентрироваться на ценностном соответствии позволило нам буквально за пару месяцев привлечь несколько десятков людей, которые быстро влились в команду и успешно двигают дело вперед.

Можно ли выстроить продажи инновационного продукта без бюджета на рекламу?

«Крутые» бренды занимают лучшие места на полках. Казалось бы, аксиома. Но когда в одной отдельно взятой стране отечественный производитель пока что ничего конкурентоспособного не предложил, новой местной компании сложно добиться признания. Тем более, что рынок сенсорных технологий в России зародился не так давно, из-за чего всплывают некоторые трудности в коммуникации с клиентами.

Мы решили задачу продвижения продукции, сконцентрировавшись на изучении наших клиентов, их потребностей.

Когда мы собрали первые образцы – это был сенсорный киоск и детский комплекс, интерактивные столы появились чуть позднее, – мы решили предоставить их на бесплатное тестирование тем компаниям, которых видели своими будущими клиентами.

Мы обошли почти все такие организации в Туле. Приходили, знакомились, презентовали свою продукцию, и в результате нашими «тестировщиками» стали 30 компаний – по 10 автосалонов, медицинских учреждений и ресторанов.

Собрали огромный объем обратной связи, отзывов, пожеланий. Были и неожиданные открытия.

Мы полагали, например, что медицинские учреждения больше всего заинтересованы в переходе на электронную очередь, а это одна из задач, которую решает линейка сенсорных киосков N-Kiosk.

Но выяснилось, что клиенты из этого сегмента не менее заинтересованы в установке детских интерактивных комплексов N-Kids – можно оставить на некоторое время ребенка, и быть уверенным, что он проведет время весело и с пользой.

В результате нам удалось выстроить систему ценностей для каждого изученного сегмента и существенно доработать линейку нашей продукции, появились сенсорные столы N-Table, в каждой линейке добавились новые модели.

Мы поняли, что сенсорное наполнение возможно абсолютно в любой сфере деятельности.

И это не все – 20 из 30 компаний, участвовавших в тестировании, стали нашими клиентами, еще с 5-ю мы уточняем технические задания и готовимся произвести для них оборудование с учетом персональных требований, а большая часть новых клиентов приходит к нам по рекомендациям.

Таким образом, мы без каких-либо затрат на рекламу (за исключением стоимости разработки сайта и двух-трех месяцев, в течение которых мы работали без продаж) уже на 4-5 месяц нашей работы загрузили производство клиентскими заказами и приступили к расширению мощностей.

Мой совет – не обязательно быть известным брендом и тратить миллионы на рекламу, чтобы найти своего клиента. Наш опыт показывает, что развитие возможно и без этого.

Да, в настоящее очень сложное кризисное время совсем не просто продвигать даже нужные продукты, и у нас тоже есть сложности. Но я надеюсь, что пример Novotouch вдохновит вас не бояться, а искать правильные решения и смело их реализовывать.

Если же вас заинтересовала наша продукция – специально для читателей «Клуба директоров» в 2017 году действует специальная скидка в 3% на любое оборудование производства Novotouch.

Также приглашаю вас к нам на производство, для всех желающих мы проводим подробную презентацию нашей продукции.

Обращайтесь, вся контактная информация на нашем сайте ! → https://goo.gl/6Z8FTs

Смотрите видео, как работает сенсорное оборудование производства Novotouch в салоне красоты.

Источник