- Собственный бизнес: производство паркета. Технология и оборудование для производства паркетной доски. Стоимость производства паркета

- Российский рынок паркета

- Где и как открыть бизнес?

- Планирование территории производства

- Какой паркет изволите?

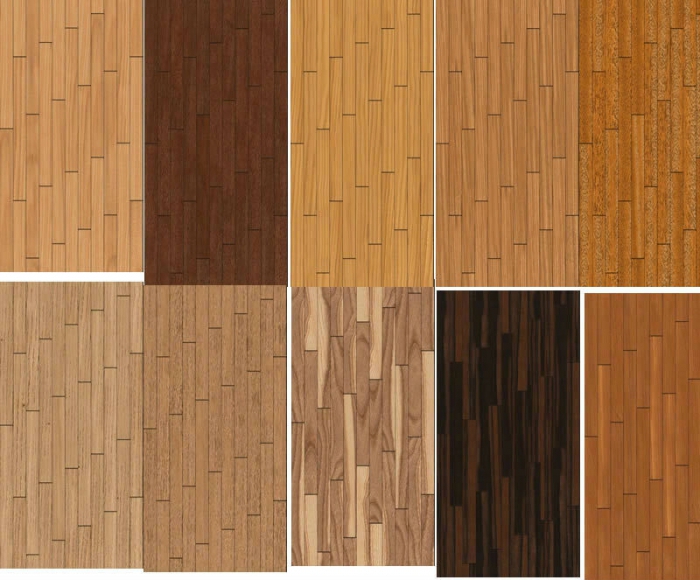

- Разная древесина – разный паркет

- Полный цикл производства паркета

- Художественный паркет

- Эконом-вариант производства паркета

- Паркетный бизнес и человеческий фактор

- Рентабельность паркетного бизнеса

- Вывод

- Бизнес идея: производство паркета (май 2021) — примеры и готовый план с расчетами для начинающих

- Когда появился паркет

- Виды паркета

- Виды паркета по сорту

- Малый бизнес на дереве

- Пошаговый план открытия бизнеса производства паркета

- Какие документы нужны для открытия

- Какой ОКВЭД указать при регистрации бизнеса производства паркета

- Нужно ли разрешение для открытия бизнеса производства паркета

- Какую систему налогообложения выбрать для регистрации бизнеса производства паркета

- Открываем цех по производству паркета

- Где разместить?

- Оборудование для производства паркета — какое используют?

- Какое оборудование нужно для бизнеса по производству паркета

- Подбор персонала

- Сырье

- Этап подготовки — подбор материала

- Финансы

- Сколько нужно денег для старта бизнеса

- Сколько можно заработать

- Технология изготовления

- Технология изготовления паркетной доски в общих чертах

- Как получают массивную доску: этапы производства

- Технология производства паркета типа «массивная доска»

- Технология изготовления штучного паркета в общих чертах

- Технология производства штучного паркета

- Производство паркета штучного: из каких этапов состоит?

- Технология производства многослойного паркета

- Забота об экологии

- Брашированная паркетная доска – что это?

- Как изготовить брашированный паркет своими руками

- Как можно изготовить паркет своими руками?

- Работа с художественным паркетом

- Изготовление художественного паркета в домашних условиях

- Преимущества и недостатки художественного паркета

- Техники изготовления художественного паркета

- Видео – Изготовление дворцового паркета

- Укладываем изготовленный паркет

- Технология укладки паркета

- Технические инновации

- Отличный деревянный пол в виде паркета своими руками

- Рынок сбыта

- Другие способы увеличения прибыли

Собственный бизнес: производство паркета. Технология и оборудование для производства паркетной доски. Стоимость производства паркета

Сегодня есть основание утверждать, что производство паркета — один из тех видов бизнеса, который успешней развивается не в центре, а именно в регионах России.

Российский рынок паркета

Свидетельством сказанному являются два российских лидера паркетного производства – Обнинский з-д и фабрика «Заря», расположенные в Калужской области. Существование же многочисленных российских торговых марок паркета отражает тенденцию роста коммерческой привлекательности этого бизнеса, представим их неполный перечень: Alloro, Junglewood, «Адыгея-паркет», «Артпаркет «Янтарная прядь»», «Бонд», «Майкопский паркет», «Паркет Романовский», «Старый мастер», «Традиции русского паркета».

Главным потребителем паркета является строительная индустрия. Важно также сотрудничество с хозяйственными магазинами, а в особенности – с супермаркетами. Опрос, проведенный журналом «Дом и быт» показал, что 75% компаний-застройщиков России ощущают дефицит поставок качественного паркета. Технология производства паркета прогрессирует, что как раз и демонстрирует вышепредставленный букет различных торговых марок.

Где и как открыть бизнес?

Предприниматель, перед тем как войти в бизнес по производству паркета, должен одновременно учесть и увязать между собой несколько важных факторов.

Чрезвычайно важны «технические» вопросы. Поблизости должны функционировать лесозаготовительные предприятия либо лесопилки и, естественно, произрастать в промышленных объемах древесина, используемая для производства паркета.

Должна быть предусмотрена бесперебойная передача электроэнергии (идеально – из двух альтернативных ЛЭП). Важны предварительные договоренности о покупках продукции с застройщиками (СМУ и проч.).

Для минимизации возможных рисков при осуществлении производства оптимальным шагом выглядит аренда небольшого деревообрабатывающего завода на окраине города. Там, в специально обустроенном производственном помещении, устанавливается оборудование для производства паркетной доски. (При этом изначально самим бизнес-проектом предусмотрены организационные и технические требования контролирующих органов.)

Планирование территории производства

Размещение производства должно подчиняться порядку осуществления производственного процесса. Важна удобная подъездная дорога к лесопилке. Для лесопильного участка отводится площадь 50-100 м 2 , над ним оборудуется навес. Черновая доска — продукция лесопилки — складируется поблизости к подготовительному участку, под который в помещении выделена производственная площадь около 90 м 2 . Для конечного этапа – «чистовой обработки», осуществляемой при помощи паркетной линии, — потребуется 60 м 2 . Таким образом, общая расчетная площадь под производство паркета составляет около 200 м 2 .

Какой паркет изволите?

Как утверждает статистика, производство паркета находится «на подъеме». Своеобразным психологическим стимулом дальнейшего развития, как отмечают специалисты, является преобладание на рынке России (как и других стран СНГ) товара низкого уровня качества. Предприниматели, открывая паркетный бизнес, стремятся продемонстрировать более высокое качество своей продукции. Поэтому перспективу коммерческого успеха может иметь даже небольшое производство, наладившее производство пользующегося спросом товара.

Производство какого же паркета целесообразно развивать? Будем следовать от максимально востребованного, тогда вначале будет позиционироваться штучный, за ним – мозаичный, потом – паркетная доска (многослойный) и, наконец, щитовой. Многослойный паркет требует дополнительных инвестиций в клеевое производство. Безусловно, предпочтительней в этих целях использовать импортные станки для производства паркета.

И все-таки большинство российских предпринимателей производит штучный паркет. Он представляет собой стандартные технологичные фактурные планки, обычно изготовляемые в диапазоне толщины 1,5-2,2 см, ширины 3-15 см, длины 9,5-50 см. Как его классифицируют? Всем известен классический, привычный нам «советский» формат — 15 х 45 х 250 мм, остальное же считается европаркетом. Паркетины жестко крепятся между собой при помощи соединения двух боковых шпунтов с двумя пазами.

Разная древесина – разный паркет

Каждый предприниматель, изготовляющий паркет, ориентируется на определенный рынок и, соответственно, подбирает производственное сырье под его запросы. Общеизвестно, что фактура любого паркетного покрытия и его рисунок зависят от вида древесины. Творческого подхода к выбору сортов дерева требует производство художественного паркета.

Приведем пример некоторых видов паркета (в зависимости от использованного сырья). Дубовый паркет, наверное, наиболее популярен в Европе, возможно, из-за исторической традиции. Дуб издревле считается воплощением силы и крепости, возможно, поэтому изделия из него традиционно пользуются особым спросом. Среди изделий из древесины умеренных широт он — один из самых прочных. Цвет может быть различным: от светло-коричневого до темных благородных оттенков мореного дуба (самого дорогого).

Паркет из бука слабо текстурирован, однако обладает нежным теплым светлым рисунком: от белесого с желтоватым оттенком до насыщенного золотисто-коричневого. Тем не менее, его древесину ценят наряду с дубом настоящие ценители паркета – британцы.

Примечательно, что при дополнительной обработке паром эта древесина приобретает красноватый цвет. (Производство паркета иногда использует и этот способ.) Замечательный получается также паркет из ясеня. Кроме того что он не менее прочен, чем дубовый, ему присущ тонкий фактурный рисунок. Пестрая, с красноватым оттенком древесина ореха способна, будучи превращенной в паркет, создать на полу, благодаря своему яркому рисунку, действительно фантастические панно. Популярен также светлый паркет из березы.

Полный цикл производства паркета

Изготовление паркета полного цикла включает в себя несколько стадий.

Сначала идет первичная обработка леса при помощи лесопилки (стоимость российской — 50 тыс. $) и сушилки (соответственно – 15–20 тыс. $).

Затем – подготовительная стадия. В ее рамках – при помощи многопильного станка (5-15 тыс. $) задается толщина изделий. Основная же обработка производится на четырехстороннем строгальном станке (12-15 тыс. $) и торцовочном (2-4 тыс. $), режущем профилированную доску на стандартные «штуки».

И, наконец, собственно паркетная линия, оснащенная строгальным четырехсторонним станком, совмещенным с шипорезом (60 тыс. $ (от российского производителя), до 220 тыс. $ – импортная).

Если же предприниматель стремится организовать изготовление паркета, конкурентного на внешнем рынке, то ему следует руководствоваться стандартами ISO9001 и DIN. Понадобится хотя бы на конечной стадии производственного процесса импортное оборудование. При этом инвестиции в производство продукции составят 500 тыс. $. Стоит ли упоминать, что повышение качества продукции должно стимулировать оплату труда рабочим?

Производство полного цикла, обслуживаемое станками российского изготовления, обойдется дешевле — в 250 тыс. $. Оно будет соответствовать российским ГОСТам и ориентировано на российский рынок.

Художественный паркет

Производство художественного паркета в России началось еще в XVIII веке, когда возводились Петербургские дворцы. Мастера того времени использовали более 50 видов древесины. Современное промышленное изготовление основано на наклеивании цветных планок на основание (так называемая техника маркетри).

При изготовлении такого паркета слои древесины ложатся на основание перпендикулярно друг другу. В таком сочетании фактурность их волокон смотрится наиболее выигрышно. Лицевой слой изготавливается из высокосортного дерева толщиной 5-6 мм. Лакируется такое изделие основательно, обычно в 5 слоев.

Эконом-вариант производства паркета

Предприниматель, «примеряя на себя» любой бизнес, исходит из требуемой суммы инвестиций в него. Затраты для производства штучного паркета при покупке подготовленного сырья могут составить 50 тыс. $.

При этом предприниматель избирательно покупает станки для паркета: паркетную линию российского производства стоимостью 20 тыс. $, а также оборудует подготовительный участок, что по минимуму обойдется тоже в 20 тыс. $. Покупка, монтаж, запуск оборудования, а также затраты на закупку сырья составят как раз упомянутые выше 50 тыс. $.

Впрочем предприниматель-производственник не останавливается на таком приобретении. Окупив этот эконом-вариант «запуска» бизнеса, он продолжает инвестировать в производство, стремясь организовать его полный цикл.

Паркетный бизнес и человеческий фактор

Не следует забывать старую истину — «кадры решают все». Изначально следует нанять себе надежных помощников: грамотного бухгалтера-экономиста, технолога и маркетолога-водителя.

Без бухгалтера-производственника также не обойтись. Ведь, кроме производственных моментов, понадобится оформлять множество документов: трудовые договора, трудовой распорядок, штатное расписание, личные карточки, учет трудовых книжек, регистрацию приказов.

«Крепкий» технолог – также залог успеха бизнеса. Ведь производство должно быть налажено соответственно ДСТУ 3819-98 и ГОСТом 862.1-85 и ДСТУ 3819-98, регламентирующим производственные допуска, кривизну и чистоту обработки, разрешенный уровень дефектов.

Сферой деятельности маркетолога-водителя является изучение рынка, заключение договоров с поставщиками, доставка сырья и отправка готовой продукции, осуществление ее сбыта.

Приоритетами в подборе рабочих является их умение работать на оборудовании, а при необходимости они должны уметь отремонтировать и настроить станок для изготовления паркета. Немаловажен также общий уровень здоровья рабочих, ведь им, кроме основной работы, предстоит производить погрузки, разгрузки, складирование.

Рентабельность паркетного бизнеса

В процентном соотношении затраты паркетного производства выглядят следующим образом: 60% — стоимость сырья, 15% — оплата электроэнергии и других энергоносителей, 20% — заработная плата персоналу. Важна ритмичная работа производства, его полная загрузка, отсутствие простоев и затоваривания. Оборудование для изготовления паркета должно работать без простоев. При соблюдении этих условий рентабельность бизнеса по производству паркета составляет 15%.

Впрочем, предприниматели не останавливаются на этом, далее повышая рентабельность за счет осуществления полного производственного цикла: от забора леса до укладки паркета. Ведь продажа паркета, совмещенная с его укладкой, повышает его розничную цену в 2,2 раза. Правильность кладки паркета требует квалификации. Развившие это направление производственные предприятия имеют в своем составе также бригаду строителей, осуществляющих укладку паркета.

Вывод

Производство паркета – это живой, творческий процесс.

В нем увязывается между собой множество факторов. Производственный процесс и бухгалтерский учет, ритмичная работа с поставщиками и покупателями продукции, производительность труда, качество продукции.

Достигнутый уровень производства прямо пропорционален доходности бизнеса. Так, квадратный метр высококачественного импортируемого паркета стоит 100 $, а «эрмитажный класс», который демонстрирует производство художественного паркета, — 300 $.

Ну и, конечно же, идеальным способом для предпринимателей-производственников оптимизировать спрос является сотрудничество с сетевыми строительными магазинами.

Источник

Бизнес идея: производство паркета (май 2021) — примеры и готовый план с расчетами для начинающих

Когда появился паркет

Массово натуральный паркет начал производиться лишь в начале XX века. До этого времени такое напольное покрытие можно было увидеть только в дворцах и в домах великосветской знати. Для обычных людей паркет был недоступен, хотя и делался из самой обычной древесины. В простых домах для настилания полов использовалась обычная доска грубой обработки.

На заре прошлого века, когда деревообработка перешла на новый уровень, ситуация кардинально изменилась. Новые заводы по производству паркета появлялись в это время как в Европе, так и на территории России. Все они выпускали продукцию одного и того же типа – это была паркетная доска, на торцах которой выпиливались пазы и гребни для соединения элементов пола в сплошное полотно.

За последние несколько лет технология производства паркетного напольного покрытия шагнула далеко вперед. Более того, она разделилась, и пошла в разных направлениях. Благодаря этому сегодня в строительных магазинах можно выбрать и штучный паркет, и массивный, и многослойный, и щитовой, и другие виды. Как и водится в наше время – начали появляться заменители натурального паркета, которые стоят недорого, а внешне выглядят порой даже эффектнее и сочнее, чем паркет, сделанный из редких пород древесины.

Виды паркета

Весь существующий на данный момент паркет классифицируется на следующие виды:

- Штучный. Один из самых распространенных. Представляет собой планки с пазами и гребнями, которые при укладке образуют прочный «замок». Производство штучного паркета осуществляется из твердых пород древесины. Из его преимуществ стоит отметить долговечность и возможность ремонта.

- Многослойный или по-другому пронто-паркет. Для его изготовления используется только качественная древесина. Его слои укладываются таким образом, чтобы волокна одного слоя располагались поперек волокон другого. Для лицевого слоя используется твердая высокосортная древесина толщиной не более 5-6 мм. На нижнюю часть идут довольно толстые бруски из второсортной древесины. Сверху такой паркет покрывается 5 слоями лакировки.

- Щитовой паркет. Состоит из 2 разных слоев. Первый – это доски или ДВП. Второй лицевой – мелкие планки из твердых пород древесины. Производство щитового паркета осуществляется с обязательным использованием лакового покрытия.

- Наборный, он же мозаичный. Его верхний слой сажают на клей непосредственно в процессе укладки. Различается по способу крепления на: фальцевый, с косым пазом, твердореечный.

- Модульный. Этот вид похож на готовые плитки с рисунком из деревянных элементов. Производство модульного паркета осуществляется только из твердых пород дерева. В продажу он может поступать как с лаковым покрытием, так и без него.

- Художественный или дворцовый. Самый дорогой вид паркета. Пластины его мозаики могут выполняться из различных пород дерева. Производство художественного паркета осуществляется только по предварительному заказу.

- Ламинированный. Представляет собой водостойкое ДВП покрытое сверху слоем прочного прозрачного пластика. Под ним находится специальная пленка, имитирующая естественный рисунок дерева или любую другую фактуру. Имеет пазо-гребневое соединение.

Виды паркета по сорту

Виды паркета по направлению распила

По степени качества различают несколько сортов древесины для паркета:

- радиал (считается наиболее качественным);

- селект (в нем используется два вида сечения доски: горизонтальное и вертикальное);

- натур (присутствуют естественные дефекты древесины, следы сучков и т.д.);

- рустик (низший сорт доски, а соответственно самый дешевый по цене).

Прежде чем приступить к изготовлению покрытия пола данного типа, нужно ответственно отнестись к выбору древесины. Важно, чтоб дерево было хорошо просушенным (влажность по ГОСТу не более 3-9%). Рекомендуется комбинировать разные виды древесины. Если сырье было не достаточно просушено, то в итоге покрытие готового пола может покорбиться. Исходным материалом для паркета будут небольшие бруски толщиной 10мм. Применяется огромное разнообразие различных пород дерева: дуб, береза, клен, ясень, бук, экзотические породы: орех, акация, вишня, красное дерево, одум, кемпас, каслин и др.

Паркет бывает штучным (набирают из планок различных видов древесины) и щитовым (планки толщиной 10 мм изначально наклеены на древесное основание). Качество итогового покрытия зависит от многих факторов, в том числе от изначального качества древесины, от условий транспортировки и хранения, соблюдения правильной технологии процесса изготовления, наличия профессионального оборудования и квалифицированных рабочих.

Малый бизнес на дереве

1. Предприятие по обработке дерева. Популярность экоматериалов и свободная ниша способствует развитию деревообработки. А бизнес-план расскажет как именно открыть свой цех.

2. Столярная мастерская. Возможность начать бизнес у себя в гараже и превратить его в цех по производству деревянных изделий и окупить всего за 7 месяцев.

3. Изготовление и продажа мебели. Можно открывать бизнес, имея любой начальный капитал. Предлагаем вам начать со сборки мебели и постепенно расширяться до изготовления корпусной мебели.

Пошаговый план открытия бизнеса производства паркета

Прежде чем переходить к составлению организационного и производственного планов паркетного цеха, необходимо исследовать деятельность конкурентов в вашем регионе и изучить тонкости потребительского спроса. От этого будет также существенно зависеть сумма первоначальных инвестиций для старта. Лишь после детального анализа рынка, можно переходить к составлению бизнеса плана, основными пунктами в котором будут:

- Аренда подходящего помещения (цех, склад, сушилка, транспортер и т.д.).

- Покупка оборудования (станки, пилорама, прессы и т.д.).

- Закупка сырья.

- Регистрация бизнеса в налоговой, получение соответствующих разрешений.

- Наладка работы с поставщиками.

- Маркетинговая кампания.

Отдельного рассмотрения заслуживает подбор сотрудников. Сформированный штат должен содержать опытного технолога, бухгалтера, 2-3 оператора станка и 3-4 столяра.

Какие документы нужны для открытия

Чтобы сотрудничать со строительными компаниями и реализовывать свою продукцию за границу, вам необходимо обязательно оформить бизнес в организационно-правовом поле.

При наибольших масштабах реализации бизнеса в маленьком городе оптимальной формой будет ИП, но для перспективного производства лучше оформить юридическое лицо, открыв ООО.

При этом вам следует стать на учет в налоговый и пенсионный фонды и предоставить следующий перечень документов:

- Паспорт.

- Копия ИНН кода.

- Квитанция об уплате государственной пошлины.

- Нотариально заверенное заявление о регистрации с указанием кодов ОКВЭД.

Какой ОКВЭД указать при регистрации бизнеса производства паркета

Для регистрации бизнеса в налоговой, вам понадобится заполнить соответствующее заявление с указанием кодов ОКВЭД, соответствующих вашей деятельности. Для паркетного цеха наиболее подходящими являются коды из ОКВЭД 2 Раздел С: обрабатывающие производства, а именно:

- код ОКВЭД 45.42 — Производство столярных и плотничных работ.

- код ОКВЭД 16.22- Производство сборных паркетных покрытий.

Нужно ли разрешение для открытия бизнеса производства паркета

Для открытия паркетного цеха с возможностью реализовывать свою продукцию через торговых представителей, вам потребуется получить разрешения от следующих инстанций:

- Комиссии по землеотводу.

- Сотрудников пожарного надзора.

- Сотрудников санитарно-эпидемиологической станции.

- Коммунальных предприятий.

- Экологического ведомства.

Кроме вышеперечисленных разрешений, на начальных этапах бизнеса нужно получить сертификат радиационной экспертизы и соответствующее гигиеническое заключение.

СкачайтеДля производства паркета на территории стран России и Украины, продукция должна соответствовать нормативным документам, ДСТУ 3819-98 и ГОСТ 862.1-85. Если вы собираетесь сбывать продукцию за границу, то необходимо соответствовать зарубежным нормативам серии ISO 9001 и DIN. Начинающему бизнесмену нужно знать, что они более требовательные, нежели отечественные стандарты.

Прежде всего, следует выделить ассортимент своей продукции. По своему типу, паркетное напольное покрытие бывает: обычным, с разнонаправленными волокнами и мозаичным. Начинать можно с изготовления обычной паркетной доски или водостойкого ламината.

Самый дорогой тип – мозаичный, он требует применение специальной технологии с использованием эксклюзивного рисунка и декоративных элементов. При этом изготавливают отдельные пластины из разных пород дерева, которые складывают в виде эффектного узора.

Он прочный, имеет яркий и насыщенный оттенок и практически не подвержен разбуханию. На отечественном рынке высокой популярностью пользуется паркет из березы со своеобразным светлым оттенком.

Орех ценится при создании ярких напольных покрытий и имеет красный оттенок.

В производстве потребуется паркетный клей, с расходом около 700 грамм на 1 м2 мелкого паркета и 400 грамм – для крупного. Использование специального лака придаст напольному покрытию блестящий вид.

Его расход находится на уровне 1 литра на 10-15 м2.

Производственный цикл состоит из нескольких этапов: закупка сырья, переработка древесины на паркетные заготовки, сушка в специальных хранилищах и дальнейшая переработка заготовок на готовую продукцию.

Какую систему налогообложения выбрать для регистрации бизнеса производства паркета

Как для ИП, так и для ООО бизнесмену доступна упрощенная система налогообложения. В этом случае ваше предприятие будет перечислять в пользу государства 6% от общих доходов либо 15% от операционной прибыли с указанием показателей: доходы-расходы в качестве налогов.

Открываем цех по производству паркета

Производство паркета лучше начинать, имея уже готовое деревообрабатывающее предприятие, причем более эффективно развивается не в центре страны, а в регионах. Малый бизнес на дереве по производству паркета сейчас находится на подъеме, потому самое время вкладывать деньги в это направление.

Где разместить?

Для размещения цеха по производству паркета потребуется приблизительно около 200 кв.м. При этом саму пилораму и лесосклад можно вынести на открытый воздух. Главное, чтобы над ними был оборудован навес для защиты от атмосферных осадков. Сама линия производства паркета займет не более 60 кв. м, для сушилок потребуется еще около 100 кв. м, под станки будет достаточно отвести еще 50 кв.м.

Оборудование для производства паркета — какое используют?

Чтобы наладить процесс, потребуется социализированное оборудование для производства паркета или паркетной доски. Наиболее важные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (с несколькими режимами сушки);

- влагомеры;

- паркетная линия — основа производства (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок подготовительный.

Помимо оборудования для производства паркета, нужно продумать расположение и обустройство помещения, где будут проходить работы. Для начала будет достаточно помещения площадью в 200 квадратных метров.

Если нет возможности разместить все оборудование в помещении, часть его располагают за его пределами, например, лесопильный участок можно разместить за границами цеха, предусмотрев навес. А для склада кругляка не потребуется даже навеса.

Себестоимость квадратного метра штучного паркета состоит на 60% из сырья, на 15% из затрат на электроэнергию. Остальное — затраты на оплату труда сотрудников. В общем рентабельность бизнеса по производству паркета составляет не менее 15%.

Чтобы избежать сложностей с обустройством помещения для работы с натуральными деревом, имеет смысл начинать производство в специальном цеху, оборудованном для обработки дерева с учетом норм пожаробезопасности.

И последнее, закупая сырье для изготовления паркета из натурального дерева (обычно из дуба и ясени), стоит помнить о документах, подтверждающих его качество. Обязательно заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье позволяет получать в результате сертифицированный паркет.

В заключение отметим, что технология производства паркетной доски и штучного паркета практически у каждого производителя идентична. Отличия бывают, но лишь в последовательности выполнения этапов и способах обработки. Также отличается отношение изготовителей к процессу производства материала с контролем или его отсутствием на каждом этапе.

Какое оборудование нужно для бизнеса по производству паркета

Ни одна производственная деревообрабатывающая линия не обходиться без специальных станков и профильного инструмента. В обычном паркетном цеху должны присутствовать:

- Многопильный станок, позволяющий регулировать толщину пропила.

- Торцевой станок для продольной профилированной порезки дерева.

- Заточные центры.

- Фрезерный станок.

- Мультирежимная сушилка с точным измерением уровня влажности.

- Транспортер для автоматической подачи сырья к месту распила.

Если вы собираетесь работать с дорогими видами дерева и производить эксклюзивный паркет, то лучше использовать станки и оборудование европейских и американских фирм: Leitz и Freud. Они в среднем в 2-2.5 раза дороже, чем китайские аналоги. Для промышленных целей в странах СНГ высокой популярностью пользуется станок СФП-5. Его уникальность заключается в непрерывном цикле изготовления паркета, что не требует дополнительного производственного оборудования и сокращает необходимое количество обслуживающего персонала. Уникальность этого станка заключается в том, что все операции по изготовлению паркетной дощечки выполняются в непрерывном цикле, что исключает необходимость в применении дополнительного оборудования и сокращает количество обслуживающего персонала.

Подбор персонала

Всем известно, что успех предприятия более чем наполовину зависит от того насколько правильно был подобран персонал. Самым важным человеком на любом производстве является технолог. От того насколько опытен и компетентен будет этот специалист зависит успех бизнеса.

Также не получится обойтись и без бухгалтера. Множественная отчетность для налоговых органов, расчет зарплаты и целый ряд других моментов лягут на его плечи. Кроме бухгалтера следует нанять сотрудника отдела кадров. Он будет заниматься оформлением договоров, трудовых книжек и регистрацией приказов.

Современный бизнес не сможет функционировать без маркетолога. Этот специалист будет заниматься изучением возможных рынков сбыта, заключением договоров на поставку готовой продукции и сырья.

При подборе рабочего профессионала предпочтение стоит отдавать специалистам общего профиля, которые не только могут работать на оборудовании, но и при необходимости ремонтировать и настраивать станки.

Сырье

Купить оборудование для производства паркета – это только одна сторона производства. Вторая – это качественное сырье. Для производства паркета используются в основном только дуб и ясень. Их стоимость в зависимости от региона различается довольно сильно. Также понадобится паркетный клей и лак. Средняя цена клея за кг составляет около 155 руб., стоимость лака начинается от 360 руб. за кг.

Этап подготовки — подбор материала

- Этап подготовки — подбор материала

- Производство паркета штучного: из каких этапов состоит?

- Как получают массивную доску: этапы производства

- Оборудование для производства паркета — какое применяют?

- Производство заготовки из дуба для паркетной доски.

Как изготовление паркета, так и более недорого варианта — массивной доски предполагает собой применение натуральных породы дерева. Классически — это:

- дуб — от светло-коричневого до темного цвета;

- орех — различается отличительным красноватым оттенком;

- ясень — с тонким фактурным узором;

- бук — с яркой текстурой, золотистым цветом.

Из экзотических пород очень часто применяемые:

Характерность экзотических древесных пород заключается в усовершенствованных рабочих свойствах. Многие породы лучше справляются с температурными скачками, достаточно устойчивые к действию влаги.

Пальму первенства со планочным паркетом делит мозаичный, за ними идут щитовой и массивная доска. Классические размеры материала: толщина — от 1,5 до 2,2 см, длина — от 9,5 до 50 см, ширина — от 3 до 15 см.

Финансы

Все финансовые подсчеты зависят от масштабов паркетного производства. Если брать за основу среднестатистический паркетный бизнес, то он потребует 3 300 000 руб. на начальном этапе.

Сырье

| Дерево (дуб) | 1 194 – 1 493 за 1 куб. м. |

| Дерево (ясень) | 1 200 – 1 300 за 1 куб. м. |

| Клей | 155 за кг |

| Лак | 360 за кг |

Основное оборудование

Наименование Стоимость, руб.Эконом-вариант, руб.

| Лесопилка | 13 144 440 | 3 286 110 |

| Сушилка | 9 858 330 | 985 833 |

| Многопильный станок | 9 800 000 | 328 611 |

| Торцовый станок | 262888 | 131444 |

| Заточные центры | 657222 (покупка) | 13 000 (разовая заточка) |

| Паркетная линия | 13144440 | 3943332 |

Налаженное производство приносит такую прибыль:

Выручка в месяц – 13 196 749 руб.

Выручка в год – 158 361 177 руб.

Прибыль в месяц – 2 672 342 руб.

Распределение прибыли бизнеса:

- сырье – 60%;

- энергоносители – 15%;

- зарплаты – 20%.

Иногда на рынке появляется продажа готового бизнеса. Работающее предприятие можно купить за 40 500 000 руб.

Рентабельность бизнеса – 20%. Специалисты сообщают, что прибыльность может быть низкой, прежде всего, через не полную загрузку производства.

Сколько нужно денег для старта бизнеса

Стартовые затраты будут зависеть от ваших амбиций и имеющегося бизнес-проекта.

Самый простой способ реализации малого бизнеса в виде столярной мастерской в своем гараже, потребует начального капитала в размере 200-300 тысяч рублей, основная часть которого пойдет на приобретение необходимого оборудования.

Открытие же среднестатистического паркетного бизнеса в небольшом городе РФ, на начальном этапе обойдется предпринимателю в 3-4 миллиона рублей.

Основные пункты расходов составят:

- Аренда необходимых производственных помещений (около 100 тысяч рублей/месяц).

- Налаживание производственной линии с закупкой необходимого оборудования (2-3 миллиона).

- Закупка сырья, расходного материала (100-200 тысяч/месяц).

- Формирование фонда заработной платы ( 250 тысяч/месяц).

- Продвижение маркетинговой кампании, рекламные услуги (до 40 тысяч/месяц).

- Оплата коммунальных услуг, энергоносителей (50 тысяч/месяц).

- Оформление разрешительной документации, получение разрешений (в зависимости от региона от 30 до 60 тысяч).

Чтобы сэкономить 40-50% средств на начальных этапах производства, можно арендовать необходимый инструмент и станки, либо взять их в лизинг на выгодных условиях.

Альтернативным вариантом будет закупить китайские аналоги, имеющие достаточную производительность для выполнения необходимого цикла работ. Также уже раскрученному предприятию обязательно необходим собственный сайт в интернете.

Его лучше доверить опытным IT-шникам с привлечением SEO специалистов для вывода вашего сайта в топы поисковиков.

Сколько можно заработать

На первых этапах реализации бизнеса, прибыль будет невелика, в основном этом 40-80 тысяч рублей в месяц, в зависимости от региона.

Это будет связано с низким спросом на продукцию и стоимостью паркетного напольного покрытия невысокого качества.

Поэтому необходимо как можно продуктивнее выдвигать свою продукцию на рынке, посещая различные выставки, размещая рекламу в интернете и заключая договора с мелкими строительными подрядчиками.

Хорошо отлаженный цех с производственной линией и оптовыми договорами будет приносить выручку в месяц на уровне 10 миллионов рублей. Из них чистой прибыли, с вычетом налогов, затрат на закупку сырья, расходные материалы и т.д. — около 2 миллионов.

Чтобы достичь такого уровня развития с нуля, предпринимателю понадобится около 2-4 лет активной работы. Кроме того, у вас будет возможность продать свой бизнес.

Уже отлаженное предприятие по обработке дерева и производству паркета, можно продать за 40-50 миллионов рублей.

Отдельно стоит выделить большое разнообразие эксклюзивных, элитных паркетных досок, которые позволят сегментировать вашу продукцию и ориентироваться на индивидуальных заказчиков.

Большой популярностью пользуется итальянский, австрийский и немецкий элитный паркет, который можно сбывать как на отечественном рынке, так и продавать за границу.

Кроме производства паркета, дополнительную прибыль может приносить производство эксклюзивной мебели, плинтусов и прочей продукции, которая может делаться на имеющемся оборудовании.

Технология изготовления

Технология производства паркета состоит из нескольких основных этапов:

- Распил леса и сушка древесины.

- Распил деревянных заготовок при помощи многопильного станка. При этом им задается необходимая толщина.

- Резка досок на заготовки нужной длины.

- Фрезеровка. На этом этапе при помощи фрезы создаются боковые поверхности.

- Нарезка гребня и пазов.

Выше описан процесс производства штучного паркета в общих чертах. Многослойные виды изготавливаются несколько иначе:

- Изготовление лицевого слоя.

- Создание подложки.

- Склейка слоев.

Технология изготовления паркетной доски в общих чертах

1. Создание лицевого слоя паркетной доски:a. Обрезную доску из ценных пород дерева на пильном станке распиливают на доски заданных размеров (ламели).b. Доски обрабатывают на фрезерном станке до получения нужных геометрических пропорций и необходимой чистоты поверхности.с. Ламели промазывают клеем и склеивают из них верхний лицевой слой паркетной доски.d. В зависимости от желаемого вида поверхности лицевого слоя проводят браширование, строгание, отбеливание, термообработку и создание фаски.

2. Создание подложки паркетной доски:a. Обрезную доску из малоценных пород дерева, обычно из хвойных пород, на пильном станке распиливают на доски заданных размеров для формирования 2-ого слоя.b. Третий слой представляет собой цельное полотно из шпона хвойных пород деревьев, и призван стабилизировать всю трёхслойную конструкцию.с. Полученные доски обрабатывают на фрезерном станке до получения нужных геометрических пропорций и необходимой чистоты поверхности.

3. Склейка слоев паркетной доски:a. К лицевому слою паркетной доски поперечно приклеивают доски 2-ого слоя.b. Во втором слое на фрезерном станке формируется замковое соединение шип и паз, либо поворотно-угловой замок.c. Полотно третьего слоя приклеивается ко второму так, чтобы древесные волокна этих слоёв были взаимно перпендикулярны.

Принцип сегментной (ламельной) конструкции позволяет добиться высокой стабильности паркетной доски. Перпендикулярное расположение слоев придает паркетной доске значительную прочность, стойкость к перепадам температуры и изменениям уровня влажности. Паркетная доска такой конструкции была придумана и создана Густавом Чером в 1941 в компании Kahrs, которая и по сей день делает лучшую паркетную доску в мире.

Как получают массивную доску: этапы производства

Автором массивной доски в собственное время стал Густав Чер из компании Kahrs. Было это в первой половине 40-ых годов XX века. По сегодняшний день собственно эта компания первый в отношении производства хороших массивных досок.

Для производства сегодняшней массивной доски применяют как натуральные дорогие древесные породы, так и менее ценные — для устройства подложки. От специфики производственного процесса, подбора древесины для материала, ее состояния, типа клея зависит внешний вид, свойства эксплуатации и служебный срок грядущего покрытия.

Итак, производство массивной доски состоит из таких этапов:

- Создание верхнего слоя.

- Приспособление подложки.

- Соединение всех слоев.

На начальной стадии, применяя пильный станок доски из ценных пород древесины распилюют на ламели необходимых показателей. Дальше их обрабатывают при помощи станка для фрезеровочных работ, добиваясь получения изделий геометрических правильных форм. Ламели смазывают клеевыми составами, получая верхний слой, после этого в зависимости от необходимого результата проводят термообработку, отбеливание или строгание.

Для создания подложки доску с обрезанными краями из дешевых древесных пород, чаще хвойных, распилюют. 3-ий слой — полотнище из шпона деревьев хвойной породы предназначается для стабилизации конструкции. Готовые доски обрабатывают при помощи станка для фрезеровочных работ, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Последний этап — фиксация слоев доски, когда внешняя часть склеивается с 2-мя остальными. Еще один слой оборудуют соединением на замковой основе шип паз или замком поворотно-углового типа. Вторую и третью часть доски клеят так, чтобы волокна образовывали взаимно перпендикулярные плоскости. Подобный вариант соединения увеличивает параметры прочности изделия в том числе и в условиях резких скачков температуры и изменения уровня влаги.

Технология производства паркета типа «массивная доска»

Этот вид паркета принято считать наиболее распространенным сегодня. Изготавливается он следующим образом:

- Бревна древесины твердых пород распускаются на доски.

- Заготовки калибруются по примерному размеру.

- Далее доски отправляются в сушильную камеру, где доводятся до влажности 9%.

- Высушенные заготовки повторно калибруются на фрезеровочных станках. На самых современных производствах используется высокоточное лазерное оборудование.

- На этом этапе фрезеруются торцы будущего паркета.

- Обработанные доски шлифуются, полируются и сортируются.

- Последний этап – обработка готовых элементов защитным покрытием. Некоторые виды паркетной массивной доски покрываются 7-10 слоями лака.

У разных производителей технология может незначительно отличаться, но общий принцип выглядит так, как описано выше.

Технология изготовления штучного паркета в общих чертах

- Деревянную заготовку на пильном станке распиливают на доски заданной ширины и толщины.

- Доски заданной толщины поперечно распиливают на заготовки определенной длинны, одновременно срезая дефектные места.

- Полученные заготовки фрезеруют с четырех сторон для получения нужной геометрической формы и создания базовых поверхностей.

- Доски фрезеруют с целью получения паза и гребня на продольных кромках заготовок с помощью фрез, а также повышения чистоты лицевой поверхности.

- На фрезерном станке нарезают гребень и паз на торцах паркетной планки.

- Полученные доски упаковывают.

Как видно из этого технологического процесса, палубную доску (штучный паркет) изготовить относительно просто. Технология производства паркетной доски значительно сложнее, ведь многослойная паркетная доска – это целая конструкция, состоящая из трех слоев различной древесины, склеенных между собой. Как правило, в такой конструкции малоценные породы дерева используются для создания подложки, а ценные – для создания лицевого слоя. От особенностей технологии производства паркетной доски, правильного подбора древесины, ее состояния, вида клея и лака будет зависеть ее надежность, долговечность и эстетический вид.

Технология производства штучного паркета

Данное напольное покрытие делается из древесины твердых пород – дуб, клен, ясень, бук. Элитные разновидности изготавливаются из редких пород. Как уже было сказано выше – это напольное покрытие в виде ламелей (брусков, дощечек) небольших размеров, на торцах которых имеются гребни и пазы для соединения элементов в сплошное полотно.

Поэтапная технология производства выглядит следующим образом:

- Лесной массив распиливается на доски.

- В таком виде заготовки высушиваются в камерах в течение месяца.

- После сушки доски сортируются и отбраковываются.

- Отобранные заготовки распиливаются на бруски или ламели одинаковых размеров.

- Далее будущий паркет проходит этап фрезеровки, на котором делаются соединительные пазы и гребни.

- Почти готовое напольное покрытие тщательно шлифуется.

- Затем покрывается специальными лаками в несколько слоев.

Некоторые виды штучного паркета не покрываются лаками, а пропитываются маслами.

Производство паркета штучного: из каких этапов состоит?

Начинают производственный процесс материала для отделывания пола с сушки и сортировки составляющих. Сырье поступает на производство в виде упакованных в паллеты заготовок. На данном шаге выполняется внимательный осмотр материала на предмет наличия зрительных недостатков. Если есть такие, материал не применяется.

Хорошее сырье отбирают и сушат. Чтобы это сделать применяют сушильные камеры, где заготовки под влиянием большой температуры оставляют на пару месяцев. На этом же шаге проводят термообработку материала — нагревая его без доступа воздуха с дальнейшим природным охлаждением. Результатом всех проведенных действий становится получение плотной и хорошей древесины, не склонной к деформированию.

Другой этап — распил подготовленной древесины на доски с некоторыми параметрами с удалением участков с имеющимся дефектом. Применяя станки для фрезерных работ, полученные детали обрабатывают с четырех сторон с целью получения деталей правильной геометрической формы и подготовленной лицевой поверхностью. Эти же станки подходят для резки на элементах грядущего паркета гребня и паза. Готовые доски упаковуют для последующей реализации.

Можно подчеркнуть, что производственная технология паркета штучного не очень сложная, тем более, если сопоставлять ее с технологией производства массивной доски. Трудная конструкция многослойных компонентов из различных пород дерева налаживает конкретный отпечаток на процесс получения, обязывая изготовителей держаться поставленного метода.

Технология производства многослойного паркета

Наиболее распространенная разновидность – трехслойный паркет. Представляет собой аналог массивной паркетной доски, но делается не из одной породы древесины, а из нескольких. При этом слои склеиваются между собой так, чтобы направление волокон чередовалось. Верхний слой такого паркета, как правило, это твердый дуб, ясень или редкие породы древесины. Средний и нижний слои – изготавливаются из более дешевого и доступного сырья – сосны, ели и так далее.

Одна трехслойная паркетная доска может состоять как из трех цельных кусков древесины разных пород, так и из многочисленных ламелей. На торцах в любом случае делаются гребни и пазы для соединения паркета в сплошное напольное покрытие. Практически все производители обрабатывают многослойную паркетную доску пропитками, маслами, восками или лаками.

Забота об экологии

Чем дольше развивается рынок паркета, тем жёстче становятся требования к экологичности производства напольных покрытий из натурального дерева. Чтобы максимально экономно расходовать природные ресурсы и соответствовать международным стандартам, компании по изготовлению паркета оптимизируют процессы заготовки древесины и работы с ней. Забота об экологии выражается в следующих программах и методах.

Сертифицирование лесов и методов вырубки. В рамках программ по сохранению лесных ресурсов производители и поставщики древесины должны иметь сертификаты национальных или международных организаций, которые следят за тем, чтобы заготовка сырья для производства не вредила экологии планеты. Производитель паркета может получить такой сертификат, когда вырубается строго определённый процент деревьев в заранее рассчитанных для этого местах, а взамен сажаются новые.

Организация PEFC призывает производителей проходить сертификацию,

а покупателей — приобретать сертифицированные товары

Полный цикл и безотходность производства. Чем меньше агентов в цикле производства паркетной доски, тем меньше потерь сырья и больше возможностей для контроля качества на каждом этапе. Опыт показывает, что на рынке паркета выигрывают именно такие компании: и шведский Kahrs, и немецкий Boen, и белорусский Coswick имеют заводы полного цикла, где на входе к ним поступает круглый лес, а на выходе — выпускается полностью готовая к укладке паркетная доска.

На крупных предприятиях часто есть технические возможности для переработки отходов от производства паркета, а значит использование леса в таких компаниях более бережное. Хорошо, когда на фабрике по производству паркетной доски из отходов делают другие продукты: строительный материал или топливо для собственной котельной.

Экологичный клей. Паркетная доска состоит из многих элементов, которые склеиваются друг с другом на производстве. Современные клеи не содержат формальдегидов, поэтому паркет в доме не выделяет вредных веществ и является полностью экологичным.

Шпонированный паркет. Его производство является инновацией и в экологии, и в дизайне и в потребительских свойствах. Такой паркет экономит древесину, т. к. у шпонированной паркетной доски верхний слой составляет всего 0,7-1,5 мм.

Под шпоном находится сверхпрочная плита ХДФ, благодаря которой напольное покрытие твёрже и стабильнее, чем классическая паркетная доска. И в то же время, в отличие от ламината, такой пол выглядит натурально и разнообразно — за счёт фактурного и неповторимого древесного рисунка различных ценных пород, от дуба до мербау.

Брашированная паркетная доска – что это?

В домашних условиях можно изготовить и так называемый брашированный паркет. Это одна из новых технологий создания искусственно состаренных полов. Материал подвергается особой обработке, в процессе которой приобретает оригинальный внешний вид. Кстати, этот метод обработки позволяет значительно увеличить сроки службы паркетного основания.

Паркетная доска Goodwin Орех американский Эдинбург рельефная, брашированная

Состаривание древесины происходит за счет обработки жесткой металлической щеткой, которая удаляет мягкие волокна досок, а твердые при этом остаются на месте. Таким образом, на дереве будут четко видны текстуры, а если покрыть их маслом, то станет явно заметна природная красота.

После того как мягкие волокна древесины будут удалены, доски покрываются патиной (специальной краской), которая помогает сделать структуру дерева более явной, подчеркнет ее пористость, или другими материалами. Также доски могут быть затонированы – то есть древесина поменяет свой окрас на пару тонов. Обычно она становится несколько темнее, чем была. Дерево можно покрыть лаком, воском или маслом.

Брашированный деревянный пол

Как изготовить брашированный паркет своими руками

Для изготовления брашированного паркета понадобятся болгарка, пила, дрель, металлическая жесткая щетка-насадка для дрели, фрезер зачистной (он стоит недешево, поэтому лучше всего взять его в аренду). Далее происходит процесс брашировки: древесина очищается от мягких волокон благодаря металлической щетке. Этот процесс придает ей фактурность.

Браш на паркете

Совет! Чтобы в воздухе было меньше пыли, можно древесину перед обработкой намочить водой. Однако перед следующим этапом материал должен хорошо просохнуть.

Инструменты для ручного браширования

Чтобы избавиться от древесного ворса, образовавшегося в процессе состаривания, доска обрабатывается полимерной щеткой с зернистостью Р80-Р120. На последнем этапе отделочный материал для пола подвергается полировке.

Полимерные щетки — торцевая и радиальная

Браширование и тонирование

Сделать паркет своими руками можно, но все вышеперечисленные процедуры являются достаточно затратными по времени и отнимут много сил. Насколько целесообразно возиться с таким паркетом? Дать однозначный ответ нельзя. Однако в современном мире с ее постоянной спешкой и нехваткой времени такой вид работ выполняется либо специалистами, либо энтузиастами.

Как можно изготовить паркет своими руками?

Действительно, паркет можно сделать самостоятельно, однако насколько целесообразными будут эти действия? Для того чтобы понять это, придется разобраться на примерах, как это делается.

Одна из российских семей в начале 2000-х годов смогла получить около 4 паллетов небольших брусков красного дерева и дуба. И в это же время они стали владельцами квартиры, которая нуждалась в капитальном ремонте, так как в ней были только голые стены и перекрытия. Семья решила выполнять все работы по отделке самостоятельно и пришла к выводу, что сможет изготовить из полученного древесного материала паркет. Идея была безумной, но что значат трудности для трудолюбивых и целеустремленных?

Можно ли сделать паркет своими руками

Как изготовить паркет своими руками

В качестве основания под паркет изготовили бетонную стяжку из пескобетона М-300 – таким образом, они смогли устранить неровности пола, перепады которых колебались от 3 до 12 см по всей квартире. Далее на битумную мастику они укладывали листы OSB, закрепляемые дополнительно дюбелями. Выбор пал на OSB, т. к. этот материал является очень прочным и не боящимся влаги. Далее плиты покрывались специальным грунтом.

На заметку! Для изготовления паркета своими руками семья использовала подручные инструменты и сам материал, который чудом попал в их руки. Однако паркет, изготовленный самостоятельно, дома можно сделать только без замковых соединений, которые увеличивают монолитность покрытия. Это может быть массивный или наборный вариант материала. Такой паркет фиксировать на полу можно только при помощи клея.

Уложен паркет, изготовленный своими руками

Нарезка паркета производилась при помощи стационарных циркулярного и торцовочного станков. Получавшиеся рейки должны были иметь один размер – в том случае он был 10х70х500 мм. Влажность древесины должна быть невысокой – около 9%.

Фиксация готовых досок на основании производилась при помощи обычного паркетного клея. При этом порой приходилось индивидуально подгонять планки друг к другу. После монтажа пола паркет подвергся циклевке, шпаклеванию зазоров акриловым составом по дереву, шлифовке и лакировке.

Паркетный пол после циклевки и шлифовки

Тот же пол после покрытия лаком

Паркетный пол в детской

Пример готового паркетного пола еще в одном помещении

Работа с художественным паркетом

Иногда умельцы решаются пойти и вовсе на отчаянный шаг и сделать своими руками художественный паркет. Это тоже вид паркетного покрытия, но укладываются материалы особым образом. В этом случае рисунок выполняется из нескольких видов древесины, также может иметь и узоры, изготовленные отдельно.

На заметку! Впервые художественный паркет для отделки полов использовался еще в XVI веке. Его изготовление считалось очень сложным процессом, а потому трудозатраты приравнивались к тем, которые требуются при плетении дорогих ковров. Такой паркет использовался только для оформления залов в замках, дворцах, домах знати.

Но и до сих пор художественный паркет не изжил себя, хоть и продолжает являться очень кропотливым видом ручной работы, потому и стоит очень дорого. Работа сложна и тем, что требует внимательности, чувства вкуса, ответственности, правильного выбора материалов – должны учитываться все, даже самые, казалось бы, малозначимые свойства используемой древесины.

Художественные элементы паркетного пола

Изготовление художественного паркета в домашних условиях

Высокая стоимость данного паркета и вместе с тем желание все же сделать такие полы вынуждают владельцев домов попробовать сделать этот паркет своими руками.

Шаг 1. Первым делом составляется дизайн-проект, на котором будут отмечены размеры, место создания рисунка, а также основной рисунок паркета.

Пример готового дизайн-проекта

Шаг 2. Далее изготавливается по привычной технологии паркетный пол, а также производится создание фанерных шаблонов будущего рисунка.

Монтаж фанерных шаблонов, изготовленных на ЧПУ

На заметку! Работа должна производиться при температуре +17-23 градуса, влажности – около 40-60%.

Шаг 3. По уложенным на пол шаблонам производится фрезерование будущего рисунка в паркетном основании.

Фрезерование будущего рисунка в паркете

Шаг 4. Ненужные элементы удаляются – появляются зазоры для установки художественных деталей.

Удаление ненужных элементов

Шаг 5. Готовые зазоры очищаются от образовавшейся пыли, опилок, щепок.

Удаляются опилки и пыль

Шаг 6. Согласно эскизу из кусочков древесины разных видов изготавливаются детали рисунка, которые затем вклеиваются в основной паркет в подготовленные ранее места. Приклеивание производится на клеевой состав, предназначенный для паркета. Чтобы детали вставали на свое место, может быть использован молоток.

Вклеивание деталей художественного паркета

Детали забиваются молотком

Шаг 7. Аналогичным образом выполняется вставка всего рисунка.

Весь рисунок вставлен

Шаг 8. Паркетный пол с готовым рисунком шлифуется специальной машиной.

Шлифование паркетного пола

Шаг 9. Производится нанесение грунтовочного слоя лака. По поверхности он размазывается шпателем равномерно и без оставления пустых пространств.

Нанесение грунтовочного слоя лака

Шаг 10. Лаковое покрытие после высыхания шлифуется с использованием специальной машины.

Шлифование лакового покрытия

Шаг 11. Пол очищается от пыли пылесосом – производится подготовка к нанесению завершающего лакового слоя.

Подготовка пола к покрытию финишным слоем лака

Шаг 12. Финишный слой лака наносится валиком, а в труднодоступных местах и вдоль стен – кистью.

Нанесение финишного слоя лака

Преимущества и недостатки художественного паркета

Не зря художественный паркет ценится до сих пор. Он имеет ряд достоинств:

- долговечность за счет использования твердых пород дерева;

- экологичность;

- отличные показатели теплоизоляции;

- красота и оригинальность;

- возможность создать собственный узор.

У художественного паркета много преимуществ

К недостаткам можно отнести дороговизну, сложность в изготовлении, низкую устойчивость к частому и сильному механическому воздействию.

Техники изготовления художественного паркета

Для изготовления художественного паркета обычно используют такие виды древесины, как дуб, ясень, клен, орех и т. п. Чем плотнее используется материал, тем дольше прослужит пол, при необходимости его будет проще отремонтировать, а работать с таким материалом быстрее. Красота готового рисунка также будет зависеть и от того, как обрабатывалось дерево. Например, распил бревна может быть произведен по-разному и это тоже скажется на внешнем виде пола.

Видео – Изготовление дворцового паркета

Укладываем изготовленный паркет

Укладка самостоятельно изготовленного паркета производится практически так же, как монтаж обычного, магазинного материала. Рассмотрим, как происходит этот процесс на практике.

Шаг 1. Сначала подготавливается основание – оно должно быть идеально ровным, так как фиксация паркета будет производиться при помощи клеевого состава. Для этого сначала при необходимости изготавливается цементная стяжка из бетона марки минимум М250. Если старая стяжка хорошо сохранилась, то она должна быть очищена от мусора и загрунтована эпоксидным составом. В качестве основы непосредственно под паркет используется в данном случае фанера. Ее листы нарезаются на одинаковых размеров квадраты. Толщина фанеры должна составлять около 12-18 мм. Квадраты будут иметь размеры 50х50 или 75х75 см. Для удобства на листы фанеры наносится соответствующая разметка.

Совет! Если стяжка изготавливается с нуля своими руками, то важно не забыть проложить гидроизоляционный материал.

Шаг 2. Далее листы фанеры укладываются одной стопкой, после чего по нанесенной разметке производится распил материала.

Шаг 3. Следующий этап – укладка фанеры на основание и ее фиксация. Монтаж отдельных элементов производится вразбежку, то есть швы не должны стыковаться в одной точке. Между отдельными листами остается зазор около 2-3 мм. Основание промазывается клеящей мастикой, после чего листы укладываются и прикручиваются для дополнительной фиксации к полу при помощи дюбелей или саморезов (в зависимости от типа основания – дерева или бетона).

Укладка фанеры на клей

Фанера дополнительно фиксируется саморезами

Шаг 4. Фанера шлифуется при помощи специальной машины.

Шаг 5. Для удобства на фанеру наносится разметка, по которой будет укладываться паркет. Она наносится в соответствии с выбранным рисунком.

Шаг 6. Далее основание поэтапно промазывается специальным клеем, который наносится при помощи зубчатого шпателя. Именно на такой клей и кладутся по одной паркетные доски. Они плотно прижимаются к основанию, а зазоры между отдельными элементами должны быть минимальными. На время высыхания клея паркет можно придавить грузом.

Уложенный паркет придавливается грузом на время высыхания клея

Процесс укладки паркета

Для нанесения клея используется зубчатый шпатель

Шаг 7. Аналогичным образом закрывается все черновое основание пола. Далее паркет подвергается шлифовке.

Шаг 8. Последний этап – лакирование паркетного покрытия.

В конце паркетный пол нужно покрыть лаком

Совет! Закрыть стык между паркетным полом и другими покрытиями на выходе из комнаты можно при помощи достаточной ширины алюминиевого порожка.

Технология укладки паркета

Варианты укладки паркета прямоугольной формы

Для производства паркета своими руками понадобится следующее оборудование: циркулярная пила для продольного реза, пила для поперечного реза, шлифовальные машины. Для технологии паркета очень важно использовать качественное оборудование, если у вас нет возможности его приобрести, то можете взять в аренду.

Первым этапом выполняется разметка паркетных брусков. Их размеры по длине варьируются в пределах 490-570 мм, по ширине – 70-95мм, по толщине – 10-13мм. Если не удалось подобрать необходимую толщину, то придется выполнить продольный распил брусков посередине. Для художественного паркета используют фигурные планки нестандартных размеров и форм.

Следующим этапом можно приступать к укладке планок. Укладка бывает:

- диагональная (под углом 30-45о);

- классическая (под углом 90 о);

- елочкой (прямая или диагональная);

- плетенка под 90 о;

- палубная.

У данной технологии существует множество нюансов, тут имеет значение многолетний опыт, поэтому лучше эту работу доверить профессиональному паркетчику. Стоимость будет зависеть от способа укладки и сложности рисунка (в пределах от 8 до 35 $ за 1м2), а если к этому добавить шлифовку и лакировку, то стоимость вырастет до 17$ за 1м2.

Совет! Если вы все же решили выполнить укладку паркета своими руками, то рекомендуем вам остановиться на самом простом способе укладки – палубном. Наиболее оригинально смотрится данный тип укладки если использовать древесину неоднородного оттенка. Технология заключается в укладке планок со смещением на половину длины. Направление лучше выбирать так, чтоб планки шли продольно свету от оконных проемов — так палубная укладка будет смотреться более выигрышно при освещении дневным светом из окна.

Прежде чем приступить к укладке, нужно подготовить основание. Обычно паркет монтируют на листы фанеры, уложенные в один либо два слоя и зафиксированные с помощью саморезов.

Плавающий метод укладки паркета: пошаговая технология и выбор подложки

Выравнивание пола фанерой перед укладкой паркета

Следующим этапом будет разметка. Паркетные планки выкладывают в соответствии с задуманным рисунком. Укладку планок начинают от стены; чтобы избежать кривизны и смещения, можно протянуть шнур через центр помещения от стены до стены и ориентироваться по этой линии. По технологии перед нанесением клея фанеру рекомендуется прогрунтовать для лучшего сцепления. Клей наносится на фанерное основание и на торцы планок с помощью зубчатого шпателя. Затем планки фиксируются на основании и придавливаются, излишки клея убирают.

Каждую последующую планку подбивают к предыдущей резиновым молотком для более плотного бесшовного примыкания. Для закладки последнего ряда возле стены возможно понадобится выполнить подрезку планок. Для этого можно воспользоваться лобзиком. Покрытие не нужно доводить вплотную к стене – между стеной и полом оставьте зазор толщиной около 1 см – температурный шов, в который вставляются клинья. После окончания работы нужно дать просохнуть клею как минимум в течении недели.

Шлифовка паркета после укладки перед нанесением защитного средства

Затем выполняется шлифовка пола с последующей лакировкой. Для этого необходимо использовать специальное оборудование — шлифовальную машину, но если вы занимаетесь производством паркета своими руками, то подойдет и болгарка с дисковой насадкой. Шлифовку желательно проводить в три этапа – на первых двух оборудованием с более крупной насадкой, а на завершающем – более мелкой для устранения незначительных неровностей и придания поверхности финишной гладкости. В труднодоступных областях (местах примыкания стен к полу, углах, возле труб отопления) применяют ручное оборудование – шлифовальный сапожок.

По завершении этого этапа следует очистить поверхность от пыли с помощью пылесоса. После этого можно прошпаклевать мелкие трещины специальной затиркой по дереву, а потом еще раз отшлифовать мелкозернистой насадкой и пропылесосить.

При необходимости можно выполнить тонирование паркета своими руками. Для этого используют различные составы заводского изготовления, которые наносятся на поверхность валиком в соответствии с инструкцией на упаковке. Тонирование позволяет придать дополнительный оттенок паркету, например, утемнить его либо сделать более контрастным.

Перед тем как приступать к лакировке поверхности, ее рекомендуется пропылесосить. Лакировка защитит паркет от влаги и от механических повреждений и придаст поверхности глянца. Технология предусматривает нанесение от 3 до 9 слоев. Чем больше слоев лака, тем более насыщенным и глубоким получается цвет. Каждый слой наносится с помощью мягкого валика, после чего поверхность оставляют на просушку на сутки и более, а затем можно переходить к нанесению последующего слоя. Ходить по паркету можно лишь спустя неделю после нанесения последнего слоя, а ставить мебель только спустя 1-2 месяца. Пока сохнет лак, избегайте сквозняков в помещении и не включайте кондиционер.

Технические инновации

Безопасность, прочность, стабильность и долговечность — главные требования к паркетным полам. Чтобы усилить эти качества паркетной доски, производители вводят в производство новые методы и технологии. Вот некоторые из них.

Паркетная доска из термодерева. Термомодифицированная древесина получается в результате обработка дерева горячим паром с температурой в несколько сотен градусов. Иногда вместо пара используют азот. В результате из досок убирают не только излишки влаги, но и полисахариды, способствующие гниению. Термообработанная древесина прочнее обычной, а её расцветка более тёмная и выразительная. Паркетная доска из термодерева не расширяется и не сжимается от сезонных перепадах влажности. Кроме того, термодревесина более огнестойкая, чем обычная.

Использование ХДФ. Вместо промежуточного слоя из хвойных ламелей иногда используют слой их сверхпрочной ХДФ. Это делает паркетную доску более стабильной и надёжной.

Удобство установки. Укладка паркетной доски — ещё одна расходная статья, которая добавляется к и без того немалой стоимости самого напольного покрытия. Чтобы облегчить покупателям труд по созданию красивого и долговечного деревянного пола, производители оснащают паркетную доску удобными и надёжными замками, которые позволяют собрать паркет дома собственными силами.

Так, у паркетной доски Косвик — инновационный замок CosLoc 5G. Помимо профиля самого замка, который надёжно скрепляет доски друг с другом, каждая паркетина оснащена специальной пластмассовой защёлкой на торцевой стороне доски. Благодаря такой технологии соединять доски торцевыми сторонами можно быстрее и без лишних усилий. Щелчок при сборке гарантирует качественное соединение досок в единое полотно.

Инновационный замок на паркетных досках Coswick, ускоряющий укладку

Инновационные лаковые покрытия. С тех пор как в 1958 году на производстве Kahrs была впервые выпущена покрытая лаком паркетная доска, состав и возможности лаковых покрытий претерпели значительные изменения. Например, в компании Косвик запатентовали инновационное 12-слойное лаковое покрытие с наночастицами корунда. Такой лак практически не изнашивается спустя десятки лет хождения по паркету.

Инновации в спортивных покрытиях. Паркетная доска традиционно используется во многих видах спорта. Производители придумывают специальные конструкции паркетной доски, которая подходит для гимнастических залов и спортивных комплексов. Её особенность — в специальной эластичной подложке, смягчающей удары и делающей пол упругим и надёжным.

Отличный деревянный пол в виде паркета своими руками

Отличный деревянный пол в виде паркета своими руками

Изготовить такой пол самому чрезвычайно просто. Для этого нарезаем такие деревянные треугольники. Градусы углов указаны на рисунке. Этот элемент хорош тем, что из него легко формируется красивый и в то же время красивый рисунок.

Выставляем требуемые углы и пилим

Приступаем к укладке нашего чудо-паркета. На фото показана укладка угла

Как видите, можно начинать практически из любого места

Чем точнее изготовление треугольного элемента, тем меньше щелей и неровностей при укладке. На фото показано, как при помощи бумажного листа осуществить подрезку треугольников

Как видите, он без труда поместился в требуемое пространство

Процесс укладки паркета в самом разгаре

Рынок сбыта

Согласно независимым опросам около 75% застройщиков испытывают недостаток качественного, но в то же время доступного паркета. Именно поэтому своих клиентов следует искать в сфере строительной индустрии. Также должное внимание следует уделять сотрудничеству с магазинами строительных и отделочных материалов, в особенности обустроенных по типу супермаркета.

Не стоит пренебрегать участием в различных профильных выставках. После наглядной демонстрации своей продукции шансы заключить выгодные договора значительно возрастают. При этом основную конкуренцию вам будут составлять крупные хорошо известные производители.

Производство паркета – это не просто процесс изготовления. Это сочетание целого ряда самых различных факторов, начиная от налаживаний отношений с поставщиками сырья и заканчивая сбытом готовой продукции. При этом, чем выше уровень производства, тем больше доходность предприятия.

Другие способы увеличения прибыли

Как и в любом другом виде бизнеса, рентабельность изготовления паркета можно повышать самостоятельным участием в как можно большем количестве производственных этапов. Например, отказаться от покупки готового леса и нанять собственную бригаду для лесозаготовки.

Также дополнительным источником дохода может стать укладка. Пол «под ключ» стоит минимум в 2 раза дороже, чем просто привезенный на место паркет. Дополнить укладку можно оказанием услуг по шлифовке и лакировке старых паркетных покрытий.

Источник