- Бизнес план производства лущеного березового шпона

- Производство шпона: разновидности, процесс изготовления и оборудование

- Разновидности шпона

- Закупка материала

- Особенности производства

- Способы изготовления

- Технологический процесс

- Оборудование

- Бизнес план на производство шпона

- Концепция бизнеса

- Что потребуется для реализации?

- Пошаговая инструкция запуска

- Финансовые расчеты

- Стартовый капитал

- Ежемесячные расходы

- Сколько можно заработать?

- Сроки окупаемости

- Риски и минусы бизнеса

- Заключение

Бизнес план производства лущеного березового шпона

Настоящий бизнес план рассчитан на инвестирование в производство лущеного березового шпона.

Цель разработки бизнес плана: для привлечения кредита;

Объем работы: 96 страниц;

Горизонт бизнес планирования: 5 лет.

В рамках проекта будет организовано производство шпона различных качественных классов , включая класс , используемый в отраслях пищевой и медицинской промышленности .

На переод разработки бизнес плана инвестиционные вложения уже частично осуществлены. Для завершения строительства и ввода завода в эксплуатацию планируется привлечь кредитные средства, приобрести оборудование и сформировать первоначальные запасы сырья и материалов.

Основным сырьем для изготовления шпона выступает береза . Для обеспечения сырьем предполагается выйти на местных заготовителей и приобретать березу у них или взять участки лесного фонда в аренду для заготовки сырья собственными силами .

Технология производства шпона лущеного ( березового ) включает следующие этапы :

Первый этап – подготовка сырья .

К сырью выставлены следующие требования : свежий материал , тонкая кора , отсутствие сучков , пятно не более 5 см , отсутствие гнилых участков , отсутствие горелых участков , отсутствие трещин , отсутствие косопила , наличие коры обязательно .

На этапе подготовки сырья к производству выпариваются чурки в бочках при постепенно повышающейся температуре до 120 градусов в течение 12 часов под давлением .

Второй этап – изготовление элементов готовой продукции .

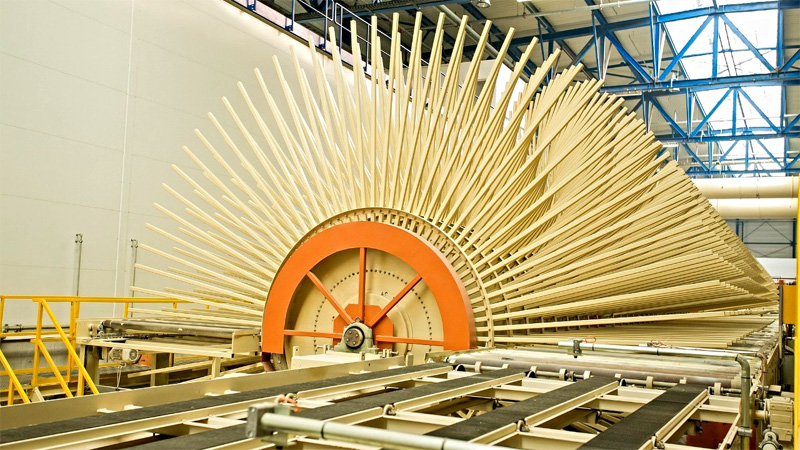

Материал крепко фиксируется на станке , оснащенном панелью управления , при нажатии на определенную клавишу станок начинает раскручивать березовую чурку способом винтовой резки ( лущить ), из чего получается тонкая лента толщиной от 0 , 5 до 5 мм .

После раскрутки лента поступает на производственную линию для первичной сортировки , устранения неровных краев и подачи на окончательную нарезку изделий. В конце производственной линии установлены перекладины , на которые поступают « дощечки » шпона уже с указанными выше параметрами , где производится вторичная сортировка , исключается брак , а пригодные изделия скидывают в тележки для транспортировки к следующему этапу производства .

Третий этап – сушка .

После нарезки берёзовый шпон просушивается . Для этого используются сушильные камеры с определенным температурным режимом . Это позволяет выпускать шпон строго заданной влажности.

Четвертый этап – упаковка .

Шпон укладывается , прессуется , крепко стягивается лентой с помощью механических натяжителей и перемещается на склад .

Хранение готовой продукции после упаковки осуществляется на специально оборудованном складе .

Цена и Условия

Расценки всегда индивидуальны и зависят от требований к бизнес-плану, предоплаты нет, в стоимость входит 4-месячное сопровождение проекта. Для уточнения цены звоните на 8 (908) 124-17-86 или пишете в мессенджерах и через форму сайта.

Источник

Производство шпона: разновидности, процесс изготовления и оборудование

Шпон используют в качестве отделочного материала. Он представляет собой тонкие листы древесины, получаемые в результате распиловки. Толщина листов от 0,5 до 3 мм. В виду большого количества лесного массива, создание бизнеса по производству шпона может оказаться довольно выгодным.

Разновидности шпона

По внешнему виду шпон бывает:

- Натуральный. Основной признак — естественность цвета и структуры. В качестве достоинств материала выделяют экологичность, престижный внешний вид, своеобразную текстуру. Изделия из натурального шпона своим внешним видом схожи с деревянными. Одним из достоинств является демократичность цены. В сравнении с аналогичным изделием, полностью изготовленным из дерева, вес продукта из шпона намного меньше.

- Цветной. Для получения цветных листов шпона в процесс изготовления добавляется дополнительный этап. При покраске и обработке листов морилкой можно получить большой выбор цветовой гаммы.

- Файн-лайн. Этот вид образуется из древесины мягких пород путем реконструкции лущеного шпона. Из сырья небольшой стоимости изготавливается шпон, по виду имитирующий элитные сорта древесины. Эффект достигается благодаря прессованию листов шпона в блоки и дальнейшую нарезку в листы.

Закупка материала

В зависимости от вида производимого шпона, выбирают подходящее сырье:

- клееная фанера — ольха, береза, липа, осина, сосна, ель, кедр, пихта, лиственница;

- древесно-слоистый пластик (ДСП) — береза;

- строганый шпон — дуб, бук, клен, яблоня, береза;

- лущеный шпон — берёза, бук, ольха, липа, осина, красное дерево, ель, сосна, лиственница, ясень.

Обеспечить производство сырьем можно благодаря налаживанию процесса закупки у местных производителей древесины. Альтернативным способом будет взятие участка леса в аренду. Это позволит заготавливать сырье самостоятельно, минуя посредников.

Особенности производства

Сырье для шпона (кряжи и отрезки от них — чураки) должно соответствовать ряду параметров:

- для клееной фанеры — длина чураков от 0,8 до 3,2 м;

- для строганного шпона — длина от 1,5 м;

- диаметр чураков не имеет особого значения. С экономической точки зрения, выгоднее использовать в работе материал диаметром не менее 18 см, а для строганного шпона — 22—26 см;

- у древесины не должно быть изъянов в виде сучков, трещин, червоточин;

- по форме у заготовки должны отсутствовать видимые дефекты (кривизна).

Подготовка сырья проходит в три этапа:

- разделка кряжей на чураки.

- их гидротермическая обработка.

- окорка древесины.

Способы изготовления

Выбирая один из предложенных способов производства шпона, можно получить различные его виды:

- Метод лущения. В процессе изготовления со специально подготовленной вращающейся древесины снимается верхний слой (спиральная срезка). Для работы пригодны мягкие и твердые сорта дерева. Листы шпона получается большого размер. Рисунок у таких листов не отличается четкостью и яркостью. Зачастую лущенный шпон наклеивают на фанеру.

- Метод строгания. При таком способе обработки верхний слой снимается в поперечном либо продольном направлениях. В качестве сырья подходят только твердые породы деревьев. Изготавливаемый материал плотный с ярким и четким рисунком. Шпон, получаемый методом строгания, используют при производстве мебели и дверных полотен.

- Метод пиления. Листы получают путем отпиливания от бревен. Стоимость таких листов высокая ввиду высокого процента отходов древесины.

Технологический процесс

Алгоритм технологии производства лущенного шпона:

- тепловая обработка поступившей древесины с целью увеличения ее пластичности;

- на окорочном станке с кряжей удаляется кора, грязь, песок;

- полученные кряжи раскраивают пилой на чураки заданных размеров;

- Предварительно чураки проходят оцилиндровку, далее процесс лущения;

- По завершении лущения шпон сушится, проходит сортировку и упаковывается.

Технология изготовления строганного шпона:

- сырье проходит поперечный раскрой, распиловку на чураки нужной длины;

- полученные отрезки распиливают вдоль, получая двухактный брус;

- при необходимости брус делят еще пополам;

- далее, ванчесы проходят тепловую обработку в автоклаве или пропарочной камере;

- подготовленные ванчесы строгают на шпонострогательном станке и отправляют на сушку в роликовую сушилку;

- высушенный шпон торцуется и упаковывается.

Оборудование

Вне зависимости от способа изготовления шпона (пиление, лущение, строгание) для организации производства по его изготовлению понадобится:

- камера для сушки древесины;

- аппарат, определяющий влажность древесины;

- производственное оборудование.

Камеры для сушки материала дорогие. Стоимость начинается от 2,5 млн. рублей. Не имея на старте бизнеса достаточных средств, можно заказывать услугу сушки древесины. Стоимость за 1 кубический метр начинается от 900 рублей.

Приборы для измерения влажности древесины отличаются производительностью и функционалом. Наименьшая стоимость прибора в районе 900 рублей. Предел стоимости влагомера в пределах 50 000 рублей.

Стоимость оборудования для изготовления шпона начинается от 500 000 рублей. К примеру, лущильный станок на цифровом управлении от китайских производителей обойдется в 495 000 рублей.

Для чистовой обрезки шпона нужна гильотина. С ее помощью шпон нарезается по заданным размерам, а дефектные места вырезаются. Шпон рубится прямолинейно и параллельно. За гильотину китайского производителя понадобится заплатить 1 300 000 рублей.

Продажа изготавливаемой продукции осуществляется разными способами:

- публикация предложений о продаже на соответствующих площадках;

- прямое заключение договоров с производителями мебели.

На торговых площадках стоимость готового березового шпона начинается от 15 000 рублей за 1 куб. метр. Стоимость одной единицы продукции определяется размерами готовых листов. Меньший размер имеет низкую цену и наоборот.

В результате сбора и анализа информации об организации бизнеса по производству шпона можно сделать ряд выводов. Для старта бизнеса нужны большие денежные затраты. Экономическая выгода будет, если есть достаточных объемов производства.

Подписывайтесь на нас во Вконтакте и Яндекс Дзен.

Источник

Бизнес план на производство шпона

Вложения: от 2 960 000 рублей

Окупаемость: от 10 месяцев

Производство фанеры может приносить неплохой доход в настоящее время, ведь мало какой ремонт обходится без использования этого функционального и относительно дешевого материала. Давайте разберем эту бизнес-идею подробнее.

Концепция бизнеса

Фанера представляет собой многослойный листовой строительный материал, который изготавливается из шпона разных древесных пород. Самой популярной и пользующейся широким спросом является березовая фанера.

С точки зрения рентабельности, наиболее выгодным является изготовление фанеры методом лущения. Марка клея, используемого при производстве, влияет на вид материала:

- ФК – фанера с низкой влагостойкостью (для отделки внутренних помещений).

- ФСФ – материал с высокой влагостойкостью (ее можно использовать только для наружных работ в связи с высокой токсичностью).

Стандартные размеры фанерных листов составляют:

- 1525х1525 мм;

- 1220х2440 мм;

- 1500х3000 мм;

- 1525х3050 мм.

Тем не менее для запуска мини-завода закупки оборудования и сырья будет недостаточно. Прежде всего, придется грамотно продумать стратегию реализации бизнес-идеи, разработать соответствующий план и верно оценить возможные перспективы развития фирмы. Тогда получится избежать лишних расходов.

Что потребуется для реализации?

Для реализации бизнес-идеи по производству фанеры предстоит решить несколько задач:

- определиться с масштабами – будет это крупное предприятие или небольшой завод;

- составить бизнес-план, который позволит произвести расчеты размеров инвестиций, необходимых для открытия фирмы;

- провести анализ конкурентной среды на рынке в данной отрасли.

Пошаговая инструкция запуска

- Государственная регистрация. Если бизнес планируется начинать сразу с открытия масштабного производства, лучше зарегистрировать будущее предприятие в качестве Общества с ограниченной ответственностью. Тогда появится возможность заключать договоры как с частными, так и государственными предприятиями, а также осуществлять безналичные расчеты. Для небольшой фирмы, выпускающей один вид товара, можно открыть индивидуальное предпринимательство и работать по упрощенной системе налогообложения. Кроме этого понадобится оформить разрешение у экологов, поскольку бизнес основан на применении вредных для здоровья человека материалов, а именно – клея. Не удастся начать работу и без соответствующего разрешения от пожарной инспекции.

- Поиск и аренда помещения. Все производственные помещения, в которых будет изготавливаться фанера, должны полностью быть оформлены в соответствии с требованиями безопасности труда. Отдельные зоны оборудуются для работы с вредными компонентами. Такие помещения оснащают хорошими вентиляционными системами, а также приборами, очищающими воздух. Кроме этого потребуется обеспечить яркое освещение и отопление мини-завода. Для начала деятельности площади в 100 м² будет достаточно. Аренда за такое помещение составит примерно 60-70 тыс. рублей в месяц.

- Покупка оборудования. Это самая значительная статья расходов, на которую придется потратить около 2 160 000 рублей. В качестве основного оборудования для производства фанеры используются:

- бесшпиндельный лущильный станок, оснащенный автоматическим управлением (400 000 р.),

- гидравлическая гильотина (600 000 р.),

- специальное оборудование для сращивания шпона дерева (60 000 р.),

- станок, при помощи которого наносится клей на листы (300 000 р.),

- пресс горячего давления (800 000 р.).

Финансовые расчеты

Стартовый капитал

Сумма инвестиций для запуска производства фанерных листов составит примерно 2 960 000 рублей.

Основные начальные затраты представлены в таблице

| Статья расходов | Сумма, рублей | |

| 1 | Оборудование | 2 160 000 |

| 2 | Оформление документов | 50 000 |

| 3 | Подготовка производственного помещения | 100 000 |

| 4 | Реклама | 50 000 |

| 5 | Сырье для начала производства | 560 000 |

| 6 | Прочие расходы | 40 000 |

| Итого | 2 960 000 | |

Ежемесячные расходы

| Статья расходов | Сумма, рублей | |

| 1 | Затраты на сырье и клей | 560 000 |

| 2 | Аренда производственного помещения | 70 000 |

| 3 | Коммунальные платежи | 30 000 |

| 4 | Зарплата персонала | 200 000 |

| 5 | Транспорт | 40 000 |

| 6 | Реклама | 10 000 |

| Итого | 910 000 | |

Сколько можно заработать?

С учетом приобретенного оборудования и сырья, в месяц на предприятии получится производить до 70 м² нешлифованной фанеры. Средняя цена за 1 м² материала составит примерно 17 000 рублей. Ежемесячная выручка при успешной реализации материала будет равняться 1 190 000 рублей. С учетом текущих расходов на аренду, заработную плату, сырье, рекламу и коммунальные платежи размер чистой прибыли будет составлять примерно 280 000 рублей.

Сроки окупаемости

Окупить вложенные инвестиции получится за 10-12 месяцев (2 960 000/280 000 = 10,57).

Риски и минусы бизнеса

Несмотря на спрос, которым пользуется фанера, необходимо постоянно поддерживать производство на должном уровне, проводить активную рекламную политику, искать потенциальных покупателей готовой продукции.

Заключение

Конкуренция в данной сфере растет параллельно с объемами продаж, поэтому на плаву останется предприятие, чье руководство умеет правильно выбирать тактику и стратегию для становления и развития производства. Когда фирма выйдет на стабильный доход, можно расширить выпуск фанеры, закупить новое оборудование и увеличить штат рабочего персонала.

Виды фанеры

Фанера, которую также называют древесно-слоистой плитой (ДСП), представляет собой многослойный строительный материал, который производится путем склеивания предварительно подготовленного (лущеного) шпона, иногда в композиции с другими материалами. Количество слоев шпона, как правило, нечетное (свыше трех). Для увеличения прочности листа ДСП слои шпона накладываются таким образом, чтобы волокна древесины каждого нового слоя были перпендикулярны нижнему листу. Если же количество слоев шпона в фанере четное, то два средних слоя обязательно должны иметь одинаковое направление волокон. Лист фанеры имеет наружные (лицевой и оборотный) и внутренние слои шпона, которые отличаются качеством и иногда породой древесины. Виды фанеры классифицируются по конструктивным и технологическим признакам, определяющим ее эксплуатационные качества. В зависимости от сферы применения различают фанеру общего назначения, которая изготавливается из трех и более слоев шпона и используется в производстве мебели, тары, в строительстве. Фанера такого вида в зависимости от применяемого клея бывает следующих марок: фанера повышенной водостойкости с применением фенолоформальдегидных клеев; фанера средней водостойкости с применением карбамидоформальдегидных клеев; фанера средней водостойкости с применением альбуминоказеиновых клеев.

Шпон наружных и внутренних слоев фанеры производится из древесины различных пород. Причем вид фанеры по материалу определяется по виду древесины, из которой изготовлены ее наружные слои. При этом слои шпона, которые расположены симметрично относительно продольной оси сечения фанеры, должны быть одинаковой толщины и из одной породы древесины.

В зависимости от качества шпона наружных слоев фанера делится на пять различных сортов – А/АВ, АВ/В, В/ВВ, ВВ/С, С/С. Также по стандартам разрешается следующее сочетание лицевых слоев: А/В, А/ВВ, АВ/ВВ, В/С. Фанера может быть шлифованной или нешлифованной с одной или обеих сторон. При этом шероховатость нешлифованной фанеры из древесины лиственных пород не должна превышать 200 мкм, шлифованной – 80 мкм, а из древесины хвойных пород – не более 300 и 200 мкм соответственно.

Фанера производится в листах длиной от 1220 до 2440 мм, шириной от 725 до 1525 мм и толщиной 1,5-18 мм. Фанера длиной по одной стороне более 1800 мм называется большеформатной. Фанера, у которой больший размер совпадает с продольным направлением волокон шпона наружных слоев, называется продольной. Другие виды фанеры носят название поперечных. Влажность фанеры марок ФСФ и ФК должна составлять 5-10 %, а ДСП марки ФБА – 6-15 %. Влажность фанеры, которая используется в мебельном производстве, не должна по стандарту превышать 10 %.

Облицовочная фанера состоит, как правило, из трех и более слоев лущеного шпона. При этом один или оба наружных слоя такой фанеры изготавливается из облицовочного материала.

Облицовывание может быть самостоятельной процедурой или же осуществляться при склеивании паркета. Фанера, которая облицовывается строганым шпоном, делится на разные марки, в зависимости от используемого клея: с применением фенолоформальдегидного клея (ФОФ) и с применением карбамидоформальдегидного клея (ФОК). Для облицовывания используется строганый шпон толщиной до 1 мм. Шпон может быть различных сортов и текстуры: первого и второго сортов, радиальный, полурадиальный, тангентальный и тангентально-торцовой.

Фанера марки ФОФ используется в условиях повышенных атмосферных воздействий (например, в строительстве, судостроении и т. д.). Для того чтобы придать поверхности фанеры большую стойкость, шпон в некоторых случаях пропитывают меламиновой смолой. Фанеру, которая облицовывается бумагой, изготавливают из лущеного шпона с облицовочным покрытием, который выполняет защитно-декоративные функции.

Бывает и декоративная фанера, которая, в зависимости от вида облицовочного покрытия и используемых смол, производится нескольких марок: ДФ-й, ДФ-3 с прозрачным бесцветным и окрашенным покрытием на основе сульфатной бумаги, ДФ-2 и ДФ-4 с непрозрачным бумажным покрытием с нанесенным на него рисунком (обычно с имитацией древесной текстуры).

В армированной фанере один или несколько внутренних слоев шпона заменяется листами резины, металла, металлическими сетками и другими, более прочными, нежели шпон, материалами. Это способствует повышению прочности материала без значительного увеличения массы. Для увеличения эластичности фанеры и снижения ее водопроницаемости она армируется листовой резиной.

Профилированная фанера представляет собой слоистый материал, поперечному сечению листа которого при склейке придается сложная форма (например, трапецеидальная или волнистая). Это позволяет добиться высокой жесткости листа фанеры вдоль профиля.

Строительную фанеру изготавливают из шпона хвойных пород (лиственницы и сосны) толщиной 2-4,5 мм или из комбинированных материалов. Фанера комбинированного вида изготавливается с чередующими слоями шпона из древесины хвойных пород толщиной от 2 мм и березового шпона толщиной от 1,5 мм или же только из чередующихся слоев березового шпона разной толщины. Наружные слои фанеры изготавливают из березового шпона толщиной 1 мм.

По качеству наружных слоев фанера из древесины хвойных слоев делится на шесть различных видов, в зависимости от того, предназначена ли она под прозрачную или непрозрачную отделку или для применения в скрытых от обрезания конструкциях. Комбинированная фанера производится семи различных сортов. Строительную фанеру производят с использованием клеев высокой водостойкости марок ФСФ и ФК. Она может быть как шлифованной, так и нешлифованной. Фанера, используемая для строительства, выпускается, в основном, больших форматов размером 2440 на 1220 мм толщиной от 8 до 19 мм. В зависимости от используемых материалов различаются различные сферы применения ДСП. Так, фанера из древесины хвойных пород предназначается для строительства сооружений сборно-щитового, каркасного и передвижного типа, применяется в вагоностроении и для возведения деревянных домов. Комбинированная фанера используется как обшивной материал. А ДСП из березового, ольхового шпона и из древесины хвойных пород производится на экспорт.

Березовая авиационная фанера производится из тонкого березового шпона высокого качества и используется для изготовления легких летательных аппаратов, музыкальных инструментов. Бакелизированная фанера изготавливается склеиванием листов березового лущеного шпона при взаимно перпендикулярном направлении волокон в смежных слоях фенолоформальдегидных смол. Такая фанера бывает различных марок, в зависимости от применяемого клея и способа его нанесения: ФСБ, ФБС1 (наружные слои пропитываются спирторастворимой смолой), ФБВ и ФБВ1 (наружные слои пропитаны водорастворимой смолой, а на внутренние слои нанесена спирторастворимая смола). Для изготовления такой фанеры используется шпон сорта В для наружных и сорта ВВ для внутренних слоев. Производится такая фанера при высоком давлении с применением большого количества клея, поэтому она отличается высокой прочностью.

Производство фанеры

Для изготовления фанеры используется шпон из древесины березы и реже других лиственных пород, а для внутренних слоев часто применяется шпон из древесины хвойных пород. Выбор сырья обусловлен ценами на него и технологическими свойствами материалов. В этом плане соотношение цены и качества древесины березы и хвойных пород наиболее оптимальное. Иногда применяются иные виды древесины (например, граб, бук, тополь, клен, ольха), но ДСП из них стоит дороже. Технология производства фанеры включает в себя несколько основных этапов. Вначале производится подготовка древесины для лущения. Для этого сырье сначала вымачивается с целью выравнивания общей влажности. Все это осуществляется практически вручную. После вымачивания бревна транспортируются на линию лущения. На втором этапе из предварительно вымоченных бревен изготавливают листы шпона. Размер готовых листов зависит от размера будущего фанерного листа. Листы шпона нарезаются при помощи роторных ножниц. Для оптимизации процесса производства все отходы, которые не используются для дальнейшего производства фанеры, поступают в рубительную машину, а потом используется для теплогенерирующей установки. На третьем этапе шпон высушивается в сушилке – многоэтажной роликовой системе, которая обеспечивает поэтажное прохождение шпона от входа к выходу за определенное время.

Однако самыми полезными считаются зерновые хлебцы, которые приготавливаются методом экструзии. Технология производства таких хлебцев немного отличается. Сначала из зерен, муки и яиц изготавливается влажная смесь. Затем она отправляется в резервуары, наполненные горячим воздухом. Под его воздействием получаются хлебцы с пористой консистенцией, напоминающие плотные брикеты из плотно слипшихся и набухших зерен.

Время задается при помощи специальной программы, а сам же процесс сушки проходит при участии теплогенерирующей установки, которая работает на отходах лущения. Слои сначала сортируются, дефектные участки вырезаются, после чего все слои склеиваются. При прохождении через систему поверхностного контроля листы сортируются по влажности, потом пропитываются клеем и складываются послойно в так называемый «бутерброд». Для склейки шпона используется смола, бакелитовая пленка, клеи на основе фенолформальдегидных смол и т. д. Листы с большим количеством брака или низкого качества проходят сортировку отдельно. Все дефектные участки также вырезаются из полотнища, а на их место приклеиваются заплатки. Потом такие листы используются в середине фанерного листа. На предпоследнем этапе заранее подготовленные и проклеенные слои шпона отправляются под термопресс. Под воздействием веса и температуры формируется окончательная форма фанеры. На завершающем этапе фанере, в зависимости от ее применения, придается требуемая форма. Листы ламинируются и упаковываются.

Производство фанеры определенных видов и назначений может несколько отличаться от этой схемы. Так, например, для изготовления лущеного шпона с тангельной структурой используются специальные станки. При обработке с полена-чурака, которое предварительно проходит термообработку, аккуратно снимается верхний тонкий слой древесины по спирали. Такой шпон укладывается слоями особым образом. Направление волокон каждого слоя в фанерном листе направлено под одним углом от слоя, который находится в центре. Количество слоев шпона в такой фанере, как правило, тоже нечетное – от трех до двадцати трех.

Декоративная фанера обладает красивой текстурой, так как лущеный лист обычно включает в себя части нескольких годовых колец исходного древесного материала. Иногда для изготовления такой фанеры применяется способ лущения вполдерева, при котором срезы делаются параллельно оси бревна диаметрально к ней (в других случаях – по окружности). Коническое лущение позволяет добиться необычных срезов, как у стружки в машинке для механической заточки карандашей. Также слои для декоративной фанеры могут строгаться (так называемая волновая нарезка). В этом случае лущильные ножи затачивают волнообразно.

Декоративная фанера, которая используется преимущественно при изготовлении мебели, упаковывается в пачки из листов, полученных из одного ствола дерева одним и тем же способом резания или лущения. Клееная фанера изготавливается в больших листах различной толщины. Самые дорогие сорта фанеры облицовываются с одной или обеих сторон шпоном более ценных пород дерева.

Для организации собственного производства фанеры понадобятся несколько специальных станков, включая калибровочный станок (для снятия верхнего слоя древесины с полена), лущильный станок (для снятия шпона) и раскроечный станок, на котором разрезается готовый лист фанеры на заданные размеры; термопресс, площади под цеха и склады хранения готовой продукции. Все производственные помещения и площадки должны соответствовать общим требованиям безопасности труда. Отдельные участки производства и оборудование, работа которых может быть связана с наличием вредных и опасных для здоровья факторов, выносятся в отдельные помещения. Они должны быть оснащены системами вентиляции и отопления, очистки воздуха, содержащего пыль и газы, иметь соответствующий уровень естественного и искусственного освещения.

Предприятие, которое осуществляет полный цикл производства фанеры, должно иметь в своем штате следующих работников: начальник цеха, мастера, лущильщики, резчики шпона, сушильщик, сортировщик, наборщики пакетов, оператор горячего пресса, станочник деревообрабатывающих станков, оператор производства клея, сортировщики-упаковщики, механики, энергетики, технологи-лаборанты, уборщики, водители. Кроме того, для работы в офисе понадобятся менеджеры по закупкам, менеджеры по продажам, инженер-сметчик, бухгалтер, кассир, юрист, экономист, финансовый директор, маркетолог и менеджер по рекламе, заведующий хозяйством, системный администратор, офис-менеджер и т. д. Конечно, мелкие производственные компании обходятся меньшими затратами и меньшим количеством работников в штате. Некоторые из них даже не тратятся на оборудование для производства фанеры, покупая готовый шпон и практически вручную склеивая его в готовые листы. Некоторые занимаются производством фанеры определенного вида (например, ламинированной или гнутой). Наличие столь узкой специализации позволяет обойтись небольшим стартовым капиталом и скорее окупить свои вложения в бизнес.

Источник