- Бизнес-идея: производство аммиака. Схема и технология производства аммиака

- Немного истории

- Схема производства аммиака

- Основные способы производства аммиака

- Технология производства

- Новшества в технологии изготовления аммиака

- Особенности производственного процесса

- Производство газа технологического назначения

- Производство с медноаммиачной очисткой

- Основные направления развития производства аммиака

- Вывод

- Открытие производства аммиака

- Открытие производства аммиака

- Как организовать бизнес

- Регистрация

- Выбор помещения и оборудования

- Персонал

- Особенности и этапы производственного процесса

- Хранение и перевозка

- Основные потребители и каналы сбыта

Бизнес-идея: производство аммиака. Схема и технология производства аммиака

Производство аммиака использует в качестве сырья уголь, кокс, коксовый и природный газ. При этом основным сырьем все-таки служит природный газ.

Немного истории

Еще в 20 веке известным ученым-химиком Габером был разработан физико-химический синтез аммиака. Последователи Габера также внесли свою лепту в данное производство. Так, Митташ смог разработать эффективный катализатор, Бошем создано специальное оборудование.

Митташем испытано огромное количество смесей в качестве катализаторов (порядка 20 тысяч), пока он не остановился на шведском магнетите, имеющем такой же состав, как и катализаторы, активно применяемые и сегодня. Современные катализаторы представляют собой сталь, промотированную незначительным количеством окиси алюминия и калия.

Еще в советское время в исследовательских институтах и лабораториях при заводах была проведена громадная работа в сфере исследований кинетики и термодинамики синтеза аммиака. Существенный вклад в совершенствование самой технологии производства аммиака внесен инженерами азотно-туковых заводов и рабочими-новаторами производства. В результате проведения данных работ существенно был интенсифицирован весь технологический процесс, созданы совершенно новые конструкции специализированных аппаратов, началось строительство производства аммиака.

Советская система производства аммиака характеризовалась достаточной экономичностью и высокой производительностью.

Первым практическим применением, подтверждающим успех предложенной теории, была разработка такого важнейшего процесса химической технологии, как синтез аммиака.

Одним из видов достаточно эффективных путей усовершенствования технологии производства аммиака является утилизация газов продувочного вида. Современные установки выделяют аммиак из таких газов вымораживанием.

Продувочные газы после получения аммиака могут быть использованы как низкокалорийное топливо. Иногда их просто выбрасывают в атмосферу. Газы на сжигание должны направляться в трубчатую печь (отделение конверсии метана). Это позволяет сэкономить расход сырья (природный газ).

Существует и другой способ утилизации указанных газов. Это разделение их методиками глубокого охлаждения. Данный способ позволит снизить общую себестоимость готовой продукции (аммиака). Также аргон, получаемый в данном технологическом процессе, гораздо дешевле, чем его аналог, но извлекаемый в установке разделения воздуха.

В продувочных газах имеется повышенное содержание инертов, которые способствуют менее интенсивному протеканию реакции.

Схема производства аммиака

Для подробного изучения технологии изготовления аммиака необходимо рассмотреть процесс выделения аммиака из таких простых веществ, как водород и азот. Возвращаясь к химии школьного уровня, можно отметить, что данная реакция характеризуется обратимостью и снижением объема.

Так как эта реакция экзотермическая, то снижение температуры будет способствовать смещению равновесия в пользу выделения аммиака. Однако в этом случае происходит значительное снижение скорости самой химической реакции. Именно поэтому синтез осуществляется в присутствии катализатора и с выдерживанием температуры порядка 550 градусов.

Основные способы производства аммиака

Из практики известны следующие способы производства:

- при низком давлении (около 15 МПа);

- при среднем давлении (порядка 30 МПа) – самый распространенный способ;

- при высоком давлении (около 100 МПа).

Негативно на синтез аммиака влияют такие примеси, как сероводород, вода и оксид углерода. Чтобы они не снижали активность катализатора, азотводородная смесь должна быть тщательно очищена. Однако и в этих условиях лишь часть смеси превратится в будущем в аммиак.

Таким образом, рассмотрим подробнее процесс производства аммиака.

Технология производства

Схема производства аммиака предусматривает промывку природного газа с использованием жидкого азота. При этом необходимо провести конверсию газа под высокой температурой, давлением до 30 атмосфер и температурой порядка 1350 градусов. Только в этом случае конвертированный сухой газ будет иметь низкие расходные коэффициенты по кислороду и природному газу.

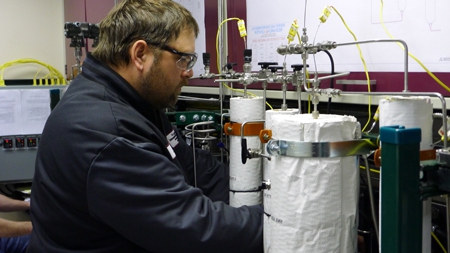

Существует современное производство аммиака, технология которого уже предусматривает использование установки мощностью от 1360 т в сутки. Данное оборудование включает не менее десяти аппаратов конверсии, синтеза и очистки. Последовательно-параллельные технологии формируют самостоятельные подразделения (цехи), которые отвечают за выполнение отдельных этапов переработки сырьевого материала. Таким образом организованное производство аммиака позволяет существенно улучшить условия труда на специализированных заводах, провести автоматизацию, что приведет к стабилизации всего технологического процесса. Указанные усовершенствования также приведут к значительному упрощению общей технологии производства синтетического аммиака.

Новшества в технологии изготовления аммиака

Современное производство аммиака в промышленности использует в качестве сырья более дешевый вид природного газа. Это существенно сокращает себестоимость готового продукта. Кроме того, благодаря такой организации, могут быть улучшены условия труда на соответствующих заводах, а также существенно упрощается химическое производство аммиака.

Особенности производственного процесса

Для последующего усовершенствования процесса производства необходимо освободить механизмы очистки газов от вредных и ненужных примесей. Для этого используется метод тонкой очистки (адсорбция и предкатализ).

Это в том случае, когда производство аммиака не предусматривает промывку газа с использованием жидкого азота, но при этом есть в наличии низкотемпературная конверсия оксида углерода. Для проведения конверсии природного газа на высокой температуре можно использовать обогащенный кислородом воздух. При этом необходимо следить, чтобы в конвертированном газе концентрация метана не превышала 0,5 %. Это связано с высокой температурой (около 1400 градусов), повышающейся при химической реакции. Поэтому в результате данного вида производства в исходной смеси прослеживается высокая концентрация инертного газа и его расход на 4,6 % больше, чем такой же расход при конверсии кислородом в концентрации 95 %. При этом расходование кислорода на 17 % ниже.

Производство газа технологического назначения

Данное производство является начальным этапом в синтезе аммиака и проводится под давлением около 30 ат. Для этого природный газ сжимается с использованием компрессора до 40 ат, далее он подогревается до 400 градусов в змеевике, который расположен в трубчатой печи, и подается в отсек сероочистки.

При наличии серы в количестве 1 мг в м в очищенном природном газе его нужно смешать с водяным паром в соответствующем соотношении (4:1).

Реакция взаимодействия водорода с окисью углерода (т.н. метанирование) происходит с выделением огромного количества тепла и значительным уменьшением объема.

Производство с медноаммиачной очисткой

Осуществляется, если производство аммиака не предусматривает промывку жидким азотом. В данном процессе используется медноаммиачная очистка. В этом случае используется такое производство аммиака, технологическая схема которого применяет обогащенный кислородом воздух. При этом специалисты должны следить за тем, чтобы в конвертированном газе концентрация метана не превышала 0,5 %, такой показатель напрямую связан с повышением температуры до 1400 градусов в процессе реакции.

Основные направления развития производства аммиака

Во-первых, в ближайшем будущем необходимо кооперирование органической и азотной промышленности, в основе которого должно находиться использование такого сырья, как природный газ или газ нефтепереработки.

Во-вторых, должно происходить постепенное укрупнение всего производства и отдельных его компонентов.

В-третьих, на современном этапе развития химической промышленности нужно проводить исследования по разработке активных каталитических систем для достижения максимального снижения давления в производственном процессе.

В-четвертых, должно войти в практику использование специальных колонн для осуществления синтеза с применением катализатора с «кипящим слоем».

В-пятых, с целью повышения эффективности производства нужно совершенствовать работу систем использования тепла.

Вывод

Аммиак имеет большое значение для химической промышленности и сельского хозяйства. Он служит сырьем в производстве азотной кислоты, ее солей, а также солей аммония и различных азотных удобрений.

Источник

Открытие производства аммиака

Производство аммиака – это очень сложный процесс, который требует больших затрат энергии. Однако, это одно из лидирующих промышленных направлений во всех странах, включая Россию.

Открытие производства аммиака

Производство аммиака играет важную роль в химической промышленности 21 века. Необходимо отметить, что азотные соединения используются как при получении органических, так и неорганических веществ. Особое место в азотной промышленности занимает производство аммиака. Именно с помощью этого ценного компонента создаются удобрения, различные кислоты, взрывчатые вещества и так далее. Несмотря на всю свою пользу, аммиак считается сильным ядом.

Как организовать бизнес

Для организации работы предприятия нужно зарегистрировать свое дело, найти подходящую землю для строительства.

Перед выполнением практических действий стоит уделить внимание планированию – сформировать проект завода и бизнес-план. В последнем одним из основных разделов будет материальный – там вы укажите ожидаемые растраты на запуск и доходы.

Регистрация

По сравнению с небольшим бизнесом, для которого обычно оформляется ИП, для запуска объекта среднего или большего бизнеса более подходит форма ООО.

Еще необходимо получить разрешительную документацию на работу предприятия. Для этого ваша продукция должна соответствовать ГОСТу.

Потребуются и разрешительные бумаги от пожарной службы, СЭС, Росприроднадзора, налоговой службы. Договора с рабочими завода должны соответствовать ст. 56-57 и 67 ТК.

Получение всех нужных документов может затянуться на долгие годы. Лучше всего делегировать хотя бы часть этого процесса квалифицированным сотрудникам.

Выбор помещения и оборудования

При выборе земли для строительства завода нужно учесть, что это шумное и опасное производство, поэтому стоит подобрать место за чертой города. Для работы предприятия потребуется подключение к электрической сети, системе водоснабжения и водоотведения, телефонной и интернет связи.

Для удобства перевозки продукции, предприятие должно находиться рядом с удобной дорожной развязкой. Для того, чтобы запустить бизнес-проект по созданию аммиака, понадобятся следующие аппараты:

- Грануляционная башня, которая стоит примерно 10000000 рублей.

- Гранулятор, с ценников 1200000 рублей.

- Специальный насос для подачи, стоимостью 400000 рублей.

- Дутьевой вентилятор, который стоит 1600000 руб.

- Погрузчик с ценником 500000 руб.

Очевидно, бизнес требует больших вложений. В общем, исходя из отзывов опытных дельцов, производство аммиака обойдётся в сумму от 400 миллионов долларов. Окупается ли это дело? Себестоимость производства тонны аммиака в РФ оценивается в 130-160 $. А средняя стоимость продажи при этом – 250-300 долларов. На основании этой информации можно сделать вывод: бизнес этот однозначно прибыльный и выгодный.

Персонал

Грануляционного типа башню ежедневно должны обслуживать шесть специально обученных работников. Упаковывать, грузить товар и выполнять иные манипуляции будут четверо разнорабочих.

Не обойтись здесь без бухгалтера и директора.

Ежемесячные расходы на выплату заработных плат составят:

- Разнорабочий — 15000 рублей.

- Мастер по ремонту агрегатов — 20000 рублей.

- Сотрудник, занимающийся бухгалтерской отчетностью — 20000 рублей.

- Руководитель — 35000 руб.

Итоговая сумма расходов на зарплату всего 365000 рублей.

Особенности и этапы производственного процесса

Процесс производства аммиака выделяется большой энергоемкостью, что считается главным его минусом. Именно поэтому регулярно разрабатываются решения, которые призваны устранить проблемы, связанные с экономией энергии.

В основе производства лежит принцип циркуляции, согласно которому процесс осуществляется беспрерывно, причем остатки исходных компонентов отделяются от конечной продукции и используются снова.

Сама технология создания аммиака зависит, в первую очередь, от сырья, из которого формируется конечная продукция. Дело в том, что, в отличие от азота, который есть в воздухе, водород в чистом виде отсутствует, а выделять его из воды очень трудно. Поэтому в качестве сырья для создания аммиака чаще всего эксплатируются углеводороды, которые содержатся в природном газе.

Сейчас именно природный газ считается одной из основ аммиачной промышленности. Прежде чем попасть в колонну синтеза, газ проходит различные стадии обработки. Начинается процедура с того, что выполняется очистка сырья посредством десульфуратора. Затем начинается процесс риформинга, который заключается в том, что углеводороды вначале превращаются в метан, потом происходит очень трудоемкий процесс превращения метана в смесь водяного пара, угарного газа, углекислого газа и водорода. При этом также осуществляется очистка смеси от углекислого газа, после чего водород попадает в колонну синтеза вместе с азотом.

Поэтому, перед производством, сначала осуществляется обработка сырья. Все манипуляции риформинга, как и сам синтез продукции, происходят при избыточном давлении и высокой температуре. Именно это приводит к большим затратам энергии.

Производство аммиачной продукции в промышленности, несмотря на кажущуюся простоту реакции, которая лежит в основании процесса, на самом деле считается очень трудной техзадачей.

Хранение и перевозка

Жидкий продукт хранят лишь в наземных складских помещениях: в горизонтальных и шаровых резервуарах под большим давлением, в зависимости от температурного режима воздуха, без отвода испаряющегося аммиака.

Также его сохраняют в шаровых и закрытых резервуарах под большим давлением, в которых установленное рабочее давление поддерживается с помощью конденсации испарившегося вещества или отвода потребителям аммиака. В вертикальных закрытых сосудах при температурном режиме -33°С под избыточным давлением, поддерживаемым с помощью конденсации испаряющегося аммиака (изотермический вариант).

В прирельсовых складских помещениях продукт хранят в цилиндрических хранилищах под давлением. Сосуды для сохранения жидкого аммиака располагают в несколько рядов с разрывами. Технологией предусмотрена возможность передачи жидкого продукта из одного хранилища в любой другой. Все сосуды совмещены друг с другом.

Резервуары имеют предохранительные клапаны. Еще для повышения безопасности сосуды окапывают по отдельности или группой, устанавливают вспомогательные поддоны и стенки, а также иные меры предосторожности для безопасного хранения перед перевозкой.

На заводе, где создается аммиак, вблизи складов с хранящимся полученным продуктом, чаще всего ставят два компрессора, главный и запасной. С их помощью, под давлением до 35 атмосфер в трубу, затем аммиакопровод подается вещество в жидком состоянии и транспортируется до конечного потребителя через специальные станции, будь-то перерабатывающее предприятие или дальнейшее звено передачи аммиака.

Основные потребители и каналы сбыта

Для того, чтобы регулярно сбывать аммиак, нужно найти постоянных заказчиков. В этом деле никак не обойтись без рекламы. Самым доступным и лучшим способом является интернет. Выложите объявления на популярных сайтах, посвящённых строительству. Оптимальным вариантом для привлечения людей станет формирование собственного ресурса, на котором клиенты смогут получить все нужные сведения о продукте. Расходы на разработку сайта составят около 20000 рублей.

Согласно экспертным прогнозам, в 2020 году производство аммиака составит примерно 190 миллионов тонн в год. Около трех четвертей создаваемого в мире аммиака используется для производства удобрений, около 50% идет на изготовление карбамида.

Сейчас возрастает спрос на карбамид, поэтому многие считают, что спрос на аммиак, из которого он создается будет расти с темпами не менее 2% в год.

Подписывайтесь на нас во Вконтакте и Яндекс Дзен.

Источник